机床一次性实现卓越的加工质量

Aspa 是座落于博姆波图(摩德纳)的一家精密加工厂,地处亦称作“汽车谷”的艾米利亚地区。Aspa 于上世纪 70 年代创立,最初是一家农用机械制造企业,后来被 SAI Hydraulic group 收购。尽管大规模生产业务已逐渐迁至位于东部的乡村地区,然而小规模制造业务依然保留在艾米利亚地区。如今,该厂的收入占整个公司收入的近一半。Aspa 专业从事复杂设计,并与跑车制造商 Pagani Automobili 进行了一次成功合作。

阿根廷企业家 Horacio Pagani 的目标是为要求苛刻的市场建造既精致又美观的完美车型。这些汽车采用完全手工生产技术制成。因此,每台车由手工方式建造,需要达到极为严格的质量标准。每个工件采用实心钢、铝或钛块铣削而成,因此排屑量极大。Aspa 目前是 Pagani 的首选合作伙伴。

800 多种零件(其中一些为高度复杂的零件)产自位于摩德纳的 Huayra 车间。年产量约为 50 辆汽车。Horacio Pagani 高度重视精密工作。他要求跑车仅安装机加工而成,但是具有抛光般视觉效果的零件。Aspa 通过机加工即可实现这一效果。在欧洲,很少有公司无需返工即可达到如何高的加工质量。

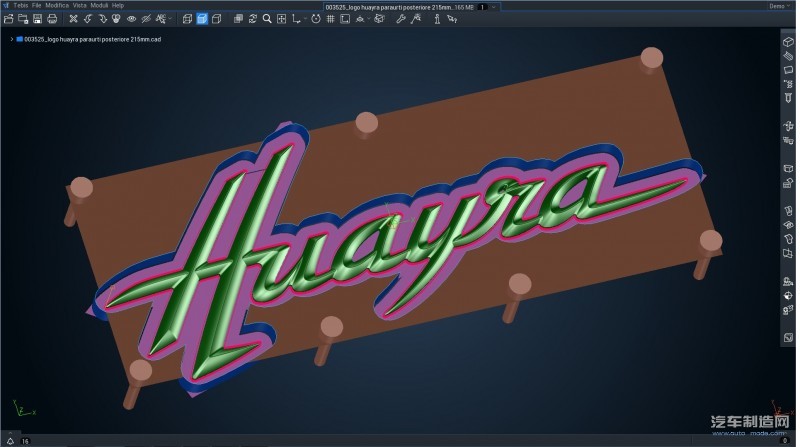

EMO 2015 展会期间 Tebis 展位展出的 Pagani Huayra。

可靠与精密加工

精密机床企业需要整合最高技术经验、最先进设备和强大CAD/CAM软件,满足不断提高的生成需求。“针对性的投资给我们带来出色的灵活性和很高的技术水平。对于车削和铣削,我们有最新一代工作站,因而能够执行设计所需的全部步骤,”生产部总监莫里齐奥·梅希里(Maurizio Meschiari)表示。我们有3轴和5轴高精密、高速机床。“这使我们能够规划和完成各类项目,”梅希里表示。“技术部门在里面也扮演了重要角色。项目通过详细讨论确定正确的流程,生产策略通过和车间的协作不断改进。”

帕加尼·Huayra的品牌标志

要使企业充分发挥潜力,CAD/CAM系统必须有最高的性能,并确保快速、精密、可靠的处理。因此Aspa近10年来一直依赖于Tebis软件:它功能全面,并能在虚拟环境下对现实工艺进行仿真,大幅提高了生产效益。

帕加尼车上每一零件都是用整块的钢材、铝材或钛金属铣削而成的。切削屑通常要比最终零件体积还大

精确的机床运动控制

从最初规划到高级生产工艺,帕加尼的员工对Tebis的使用贯穿他们整个工作流程。梅希里坚信:“Tebis肯定是数控机床软件的绝对标准。”

“我们从最开始就使用该系统。我们的技术部门可以通过它的数据接口接收和处理任何源格式。这里不但包含几何信息,也包含加工信息。这些信息经过评估,可以发现各种潜在的生产问题。”

精密企业采用CAD环境处理承接的项目。技术部主管马西莫·毕佳顿(Massimo Bigatton)强调说,设计师往往更重视人体工学和外观,而不太关注组件的工业可行性。“在这种情况下,要保留设计,我们就必须做出一些修正,使外观和工程能够协调一致。”Tebis技术能够根据加工的类型,对导入的曲面进行优化和修改。数学工作完成后,要开始寻找最适合零件的夹紧系统,并选择合适的加工设备。

最后阶段要创建刀路。“虽然软件提供的各种策略都是标准的,但是用户对全部参数的控制是不受限制的。用户可以根据需要干预和调整参数值,”毕佳顿解释道。“我们发现各种CAM系统都不提供这种选项。”但是使用Tebis,机床的运动可以控制到最细微之处。比如,用户可以根据需要调整刀路上的NC点分布。在被认为很难加工的区域,用户也能够取得高精度 “CAM模块能够根据众多具体机床操作来准备数控程序。这些都是经过验证的、可靠的程序,可以降低机床运行时间,”毕佳顿表示。

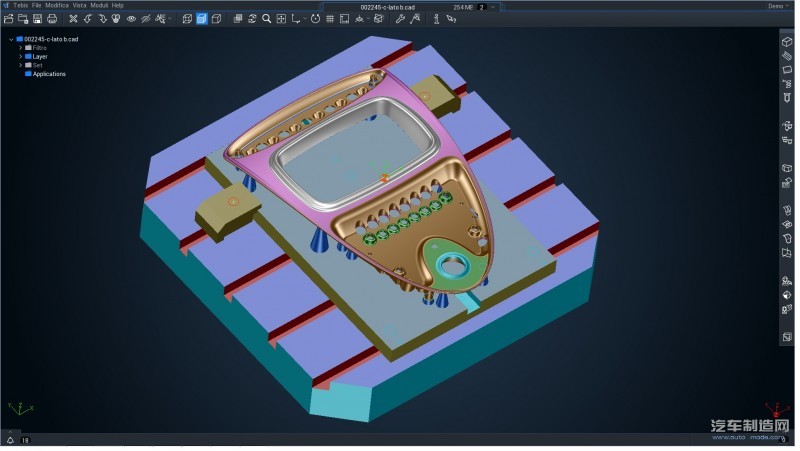

Huayra中央仪表盘在Tebis V4.0环境中

碰撞检查实现机床中各种加工位置的安全监控

仿真模块中的碰撞检查

Aspa特别肯定了4.0版软件。“我们非常满意这个系统,尤其是它最新的改进,”他表示。现在通过使用CAM可近乎自动地生成刀路。使用在大多数情况下有效的标准参数。但是,这并不排除在必要时进行更加准确检查的可能性。“为我们这样需要制造出越来越复杂工件的用户提供了许多有用设置。我们可使用机床完美控制不同工艺。我们必须认真规划刀路,尤其是钛等超合金的加工刀路。Tebis的碰撞检查对此非常有效。”

Aspa特别赞赏的功能是仿真技术:它可以在虚拟环境对实际流程进行细节度非常高的呈现。在车间,三部最为自动化的机床每天平均运行20小时。要保持这种高运行时间,必须给机床输入安全可靠的程序。但是,进行生产可行性检查并在规划阶段就预先规定对实际生产很重要。“我们现在甚至可以记录机床移动和加速,然后进行更加精确的成本预算,”毕佳顿解释道。