切削加工作业中的机器人应用

轻量化是各个行业关注的发展趋势:特别是汽车制造业以及航空航天工业。降低原料消耗、节省能源,并由此降低生产成本,这些均是实现基于机器人的轻量化材料技术解决方案的理由。为此,位于德国奥格斯堡的机器人设备领域的系统集成生产厂家KUKA公司为客户设计和实施专门的技术解决方案和机器人辅助加工生产流程的标准单元、可供选择的结构件链接以及进一步的生产流程。

可通过机器人辅助技术解决方案经济地实现轻结构件的加工流程

为了能够为客户集成智能化、坚实耐用和经济的技术解决方案,KUKA公司一直在科学研究和应用技术领域的科技研发方面进行投资。近年来,KUKA公司不断研究各种不同类型结构件的加工技术,并与高校和合作伙伴进行结构件的加工试验,以及将该公司为客户进行研发的项目中所积累的经验综合在“MAI ZPR-CFK(纤维干式缠绕和压条加工方法)项目”(采用精密机器人进行切削加工项目)中加以应用。

KUKA公司的设备技术用于CFK制造的助推器外壳的加工制造,以被称作“箱子”的项目(成本最佳化的纤维复合材料固体燃料火箭发动机)为例,该项目的技术诀窍也流入到了MAI ZPR项目(采用精密机器人进行切削加工的项目)之中:其中有KUKA公司研发和提供的用于首个 CFK制造的助推器外壳加工制造设备。

KUKA公司研发和提供的用于首个CFK制造的助推器外壳加工制造设备就设置在位于德国奥格斯堡的DLR ZLP(德国航空航天联合会轻结构生产技术中心)。该加工制造设备借助于传统的数字控制(NC)进行运行,近期也将机器人辅助切削生产流程应用于其中。除了控制技术外,机器人辅助缠绕生产流程也是一个创新。

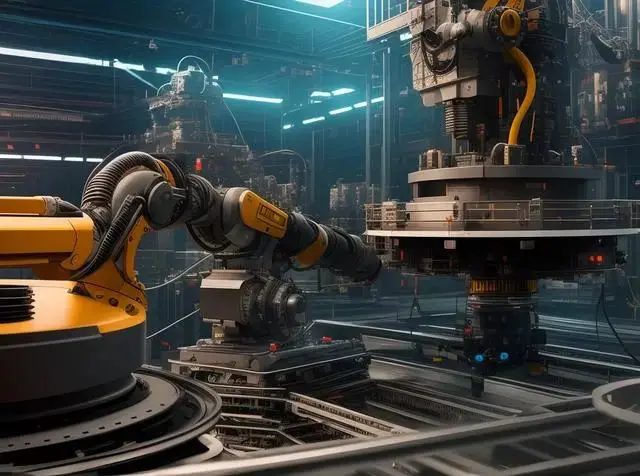

图1 整个助推器采用CFK(纤维干式缠绕和压条加工方法)制成:图为助推器的外观,KUKA公司提供制造阿丽亚娜6 运载火箭的固体燃料发动机外壳样品的设备技术

想要飞入航天轨道吗?对于人们来说,没有运载火箭是无法实现的。为了能够制造具有竞争力的运输系统,必须要节省成本,因此采用机器人辅助的复合材料缠绕法加工制造阿丽亚娜6火箭,CFK制造的助推器固体燃料发动机外壳。在此,新技术和自动化技术解决方案起着决定性的作用,MT航天工业股份公司(MT Aerospace AG)和DLR ZLP共同研发固体材料的先进生产流程,以达到前面提到的阿丽亚娜6运载火箭的研发目的:也就是当今的阿丽亚娜6运载火箭CFK制造的助推器固体燃料发动机外壳、推进器应采用CFK进行制造,从而实现纤维压条。

KUKA公司研发并实现了该项目的设备技术部分

由KUKA公司提供的多功能机器人单元已经在位于奥格斯堡的研发平台,也就是DLR ZLP应用,并集成了补充系统技术:纤维缠绕总设备由一个悬挂在一个线性单元里的机器人、一个专用机器人带有纤维供料装置的端部效应设备以及一个用于相应的缠绕冲头转动装置组成。KUKA公司机器人设备部门负责该项技术的项目工程师Tobias Maresch说:“通过传统的数字控制(NC)来实现设备控制,用一个CAD/CAM软件来预设生产流程和实现机器人程序化。”

当总系统集成了硬件和软件,也就具有了功能,该首部用于生产直径为3.5 m、长度为6 m的加工技术演示机便能以干式缠绕作业的方式来进行生产作业。

2014年10月,KUKA公司就开始投入MAI ZPR项目(采用精密机器人进行切削加工项目)的研发工作并担任该项目的领导。该项目列入了重点创新项目 MAI Carbon(碳材料研究项目),由联邦德国教育和研究部(BMBF)资助。KUKA公司与其合作伙伴DLR ZLP(德国航空航天联合会的轻结构生产技术中心)、Tebis技术信息系统股份公司、Hufschmied切削系统有限公司以及BCT 控制和DV系统有限公司共同合作,以研发机器人辅助的CFK生产材料以及类似CFK生产材料的其它轻量级材料和铝材料的切削加工技术解决方案。通过该自动化和航空航天合作联盟能够确保实现应用技术方面的研发。

KUKA公司机器人设备部门负责该项技术的项目工程师Tobias Maresch描述了在切削加工中应用机器人的动议,他说:“使用机器人的优点是能够提供一个大的作业空间。”在进行加工作业时,通常是将机器人安装在60~120 m2的空间内。如果是将机器人布置在一个线性单元上,工作空间可任意扩大。Tobias Maresch补充道:“现在我们一个客户的设备已经能够实现如25 m长和3 m宽的结构件的加工作业。”另一方面,机器人灵活就意味着,可使用同一台机器人进行后续的流程,如结构件的处理和质量检查等。“当需要大的作业空间或大的作业灵活性时,我们提供的技术解决方案是传统机床的优选替代。”

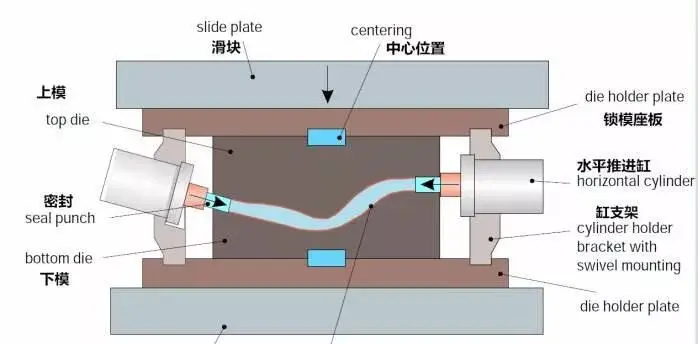

图2 机床工作台可以很好地进行倾翻,再加之人性化的加装和卸下加工工件以及加工作业人员在切削加工作业中处于最佳化的位置,这些均是模块化标准加工单元的特点

Tobias Maresch工程师表示,在MAI ZPR项目的研发中,人们努力研究如何减少机器人相对CNC(计算机化数字控制机床)来说的缺点。为了提高整个系统的绝对精准性,KUKA公司研发出了一个精密轨道校准技术。未来应能通过基于类型程序力偏移补偿来均衡机器人受限的刚性。“对于很多切削加工界的潜在用户,机器人一直是一个未知的事物。我们希望通过连接CNC(计算机化数字控制机床)标准,如借助于测量按钮进行结构件零点测量和应用传统的计算机辅助数字控制,从而进一步减小人们对机器人应用的心理障碍。”

客户专用系统技术解决方案和模块化标准单元

Tobias Maresch表示:“以组合的技术诀窍和我们在技术项目中的研发为基础,我们能够实现加工单元形式的最佳化技术解决方案和为我们的客户实现整个设备技术解决方案。”他又说,“为此,我们在KUKA公司的机械设备里有一个试验和应用单元,MAI ZPR项目的研发也使用该试验和应用单元,而且我们的研发仍在继续进行。今后该试验和应用单元将会用于加强为客户研发专用系统技术解决方案。”

以前,KUKA公司的机器人部门也为客户研发专用系统技术解决方案。例如,KUKA公司专门为一家航天工业客户实现了一个机器人辅助的加工单元。其特点是:通过一个集成的通用张紧系统可符合技术要求且重复性精准地张紧200多个不同的纤维结合材料结构件。工程师Tobias Maresch说:“除此之外,在进行结构件加工时,不再需要其它附加的结构件张紧装置,这样除了为我们的客户节省了购置其它结构件张紧装置的费用,而且大大省去了我们客户结构件张紧装置的库存。”他接着说:“在我们公司的铸铁件加工中,我们除了使用 CNC(计算机化数字控制机床)外,还使用机器人。这些机器人用于为机床安装加工工件和卸下加工工件、去飞刺、进行铣加工、镗孔作业以及安装螺纹件等工作。”KUKA公司除了为客户研发专用系统技术解决方案外,还为客户研制标准化加工单元。在此,一个真正的创新是KUKA倾翻技术系统:一个在进行加工作业时垂直竖立的机床工作台,在加装和卸下加工工件时,该机床工作台向外倾翻90°,其优点是:这样一来,加工工件在机器人辅助的切削加工作业中处于最佳位置。切削加工产生的刨屑或所切下的一节节段状物不会落在加工工件上,而是向下落到接刨屑的槽盆中。此外,通过安装能够向下倾翻的工作台,该加工单元的工作人员在进行加工作业时处于人性化位置。Tobias Maresch说:“当客户需要时,我们研发的全集成化技术解决方案的加工单元还可以结合到客户企业的材料流。”

模块化的标准加工作业单元基于按照客户的需求而相互连接的模块。设置一至两部机器人的标准加工作业单元最多可集成3个工作台倾翻系统,通过使用可任选的防冲击铝制滚动门来实现换边安装和加工。由通用吸尘技术方案来应对在加工作业时出现的严重纤维粉尘问题,将加工作业部分的粉尘污染降至最低。在此,滚动门和集成化吸尘装置起着决定性的作用。

Tobias Maresch工程师表示,一个机器人辅助技术解决方案不仅仅只是经济的,在原则上也要是可行的,前沿领域已经说明了这一点。“最最重要的是和我们的客户共同进行工件加工试验。”他又说,“由此,我们研发出符合客户专门需求的最佳加工单元,而真正为客户实现这样的加工单元则是我们第二步的工作。”

- 下一篇:福伊特集团成立150周年

- 上一篇:FARO测量臂让焊接工作变得快速而精准

-

工业机器人如何点检

2024-04-12 -

橙色智能--库卡机器人底座“焕新颜”

2024-04-09 -

奔驰汽车工厂也来了位机器人“打工仔”

2024-03-19 -

如何保护机器人和机器人单元? (1)

2023-02-04

最新资讯

-

行业重磅奖项出炉!思看科技又斩获两

2024-04-25 17:41

-

三维扫描仪丨思看科技美国服务中心正

2024-04-25 17:34

-

Neste首次亮相CHINAPLAS 2024国际橡

2024-04-25 16:04

-

京东工业亮相2024中国工业经济高峰论

2024-04-25 13:32

-

恩骅力首次亮相Chinaplas 2024国际橡

2024-04-25 08:16