在现代制造中,齿轮加工有多种工艺。其中滚齿、刮齿和强力车齿是三种常被混淆的重要技术。它们各有特定的应用场景和优缺点。了解它们之间的核心区别,并清楚在何种情况下应选用哪种技术,对生产至关重要。本文将解析这三种加工方法的原理,并帮助您根据生产需求做出最优选择。

资料来源:Fachbuch Zahnrad und Getriebetechnik,Carl Hanser-Verlag,作者:Fritz Klocke 和 Christian Brecher

滚齿——外齿轮加工的基础工艺

滚齿是加工外齿轮最成熟、应用最广泛的技术。在这一过程中,刀具的旋转轴与工件的旋转轴通常呈 45° 到 135° 的交叉角。

技术原理:滚刀类似一个带有轴向齿槽的蜗杆,形成切削刃。这些刃口经过铲背处理,具有后角。其切削速度由刀具直径和线速度共同决定。

进给速度以工件每转一圈 mm 为单位。

从齿轮啮合原理上看,滚齿相当于轴向角为 90° 的蜗轮蜗杆传动。

应用领域:主要用于外齿轮的软加工;

也可用于模数小于 1 mm 的硬加工,但应用较少;

适用于齿轮的预加工和最终的切削加工;

可加工直齿轮和斜齿轮。

只要工件没有干涉轮廓或具备足够的刀具退刀空间,滚齿几乎是所有软齿面外齿轮的首选工艺。该工艺深受制造商青睐,已成为大多数齿轮的标准加工方法。通过使用多头刀具、现代刀具材料及涂层,可以实现很高的加工速度。

埃马克 K 160 数控滚齿机的滚齿加工特写

刮齿——淬硬齿轮的精密精加工

刮齿是对淬火后的齿轮零件进行后处理的一众精加工工艺,旨在修正淬火导致的精度损失,并改善表面粗糙度。

技术原理:其基本加工原理与滚齿加工相同;

关键区别在于:刮齿仅从齿侧面去除材料;

在预铣削过程中,会在齿根处加工出带根切的特殊轮廓,即所谓的“突起”,以便为后续加工留出余量。

精密的传感器技术可确保刀具精确对准工件齿槽的中心位置。

应用领域:专用于外齿轮的精加工;

滚齿后的齿轮质量通常可达 ISO 1328 标准的 6 到 8 级;

淬火后,因变形影响,质量等级通常会下降 1 到 2 级;

通过刮齿,可将质量提升至 ISO 1328 标准的 6 到 7 级;

表面质量也得到显著改善(Ra 约为 0.5,Rz 约为 2.5)。

当需要获得高质量(6-7 级)的淬硬齿轮时,刮齿是理想的工艺选择。与磨削工艺相比,它具有多项优势:软硬加工可在同一台机床上完成,刀具成本更低,加工小齿轮的节拍更短。但其精度上限仍低于磨齿。

埃马克 K 160 数控滚齿机的转向小齿轮刮削工艺

强力车齿——灵活适用于内齿轮和外齿轮加工

强力车齿技术既适用于内齿轮,也适用于外齿轮,尤其在内齿加工方面优势明显。对于外齿轮加工,其另一个突出优点是能够处理带有干涉轮廓的工件,例如带有相邻轴肩的齿轮,且所需的刀具退刀行程远小于滚齿。

技术原理:刀具与工件之间的交叉角通常为 10° 至 25°;

由于加工运动学的要求,刀具和工件有时需要非常高的主轴转速;

该工艺通过多次切削完成材料去除;

进给速度以工件每转一圈 mm 为单位;

切削速度来源于刀具与工件速度的矢量差;

从齿轮技术角度看,它相当于一个轴线倾斜的螺旋齿轮箱。

应用领域:用于内、外齿轮的软加工;

在加工有干涉轮廓的齿轮时特别有利;

可在一次装夹中完成车削和齿轮车齿加工;

直齿轮和螺旋齿轮均可加工。

强力车齿特别适用于小批量生产和柔性制造需求。它是加工内齿轮以及因“滚齿干涉”而无法用其他工艺加工的齿轮时的首选方法。一次装夹完成车削与切齿的能力,有助于减少生产工序。然而,该工艺要求装夹稳定、刀具质量高且机床转速高。在切削过程中,运动学关系有时会导致产生较大的负前角。

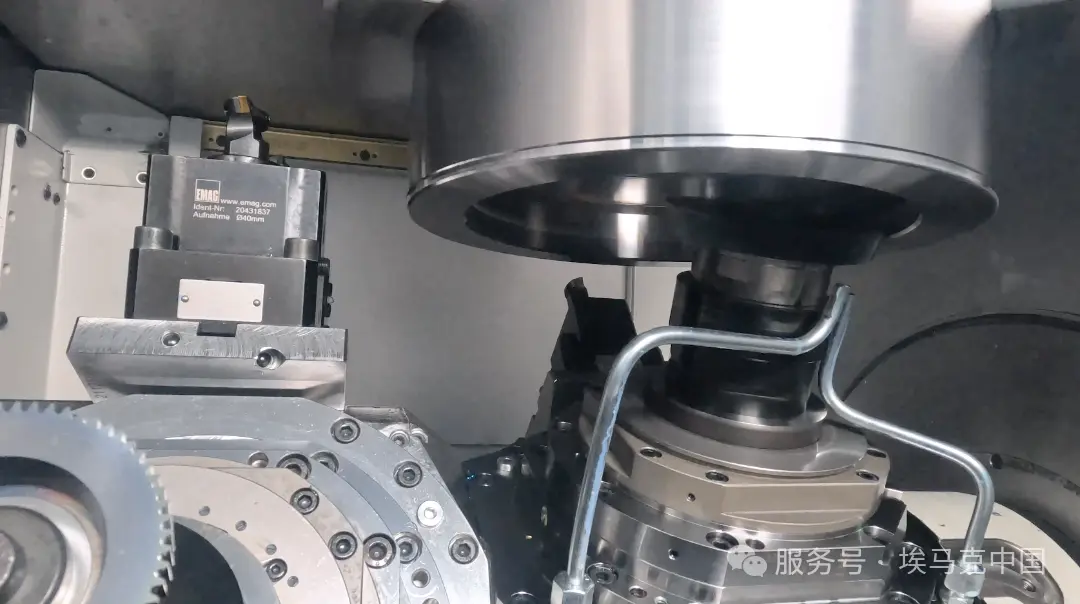

埃马克 VSC 400 PS 的强力车齿工艺

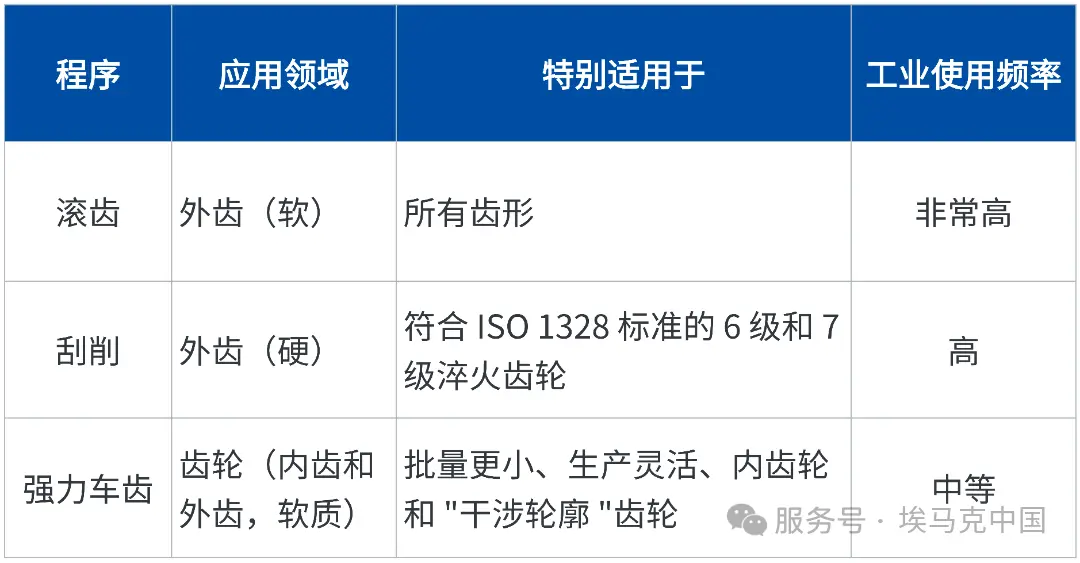

三种技术的直接对比

差异与应用领域概览:

结论

结论

选择正确的齿轮加工方法取决于多种因素,包括:

齿轮类型(内齿或外齿);

材料状态(软质或硬化);

要求的质量等级和表面光洁度;

批量大小与生产柔性要求;

几何特征(如与轴肩的相对位置)。

滚齿仍然是大多数软齿面外齿轮的基础加工技术。对于淬火后需要精加工的齿轮,刮齿是一种比磨齿更经济的替代方案。而对于内齿轮和几何形状复杂的齿轮,强力车齿则展现出其独特优势。

随着像埃马克这样的公司持续推动这些技术的发展,齿轮加工工艺正变得更加精密、高效和经济,从而显著提升了现代齿轮传动系统的性能。

来源:埃马克