钻机通过深孔钻探实现石油天然气开采,但这套复杂系统究竟如何运作?为何管道与接箍的螺纹连接质量如此关键?埃马克机床又如何赋能这些核心部件的制造?本文将逐一解析。

钻机是用于地下深孔钻探的复杂系统,核心部件为钻杆 —— 由多段钢管通过螺纹连接、螺栓固定而成。这些钢管与螺纹接头(接箍)需承受巨大的机械负荷,并确保绝对密封。下文将从钻机与管道系统的工作原理出发,聚焦管道与接头的接箍工艺,重点介绍埃马克集团专为油田管材(OCTG)部件设计的 USC(管道加工)与 VSC(接箍加工)系列机床。

1. 井架是如何建造的?管道和接箍在其中起什么作用?

井架是矗立在钻孔上方的高大钢结构,作为钻探作业的中央提升导向装置,其内配备升降机(滑轮组)与高扭矩驱动装置(地面转盘或井架内的顶部驱动装置),用于旋转钻杆。钻杆由多段独立管体通过螺钉连接在一起,逐段延伸至目标深度,形成一个越来越长的钻杆串。

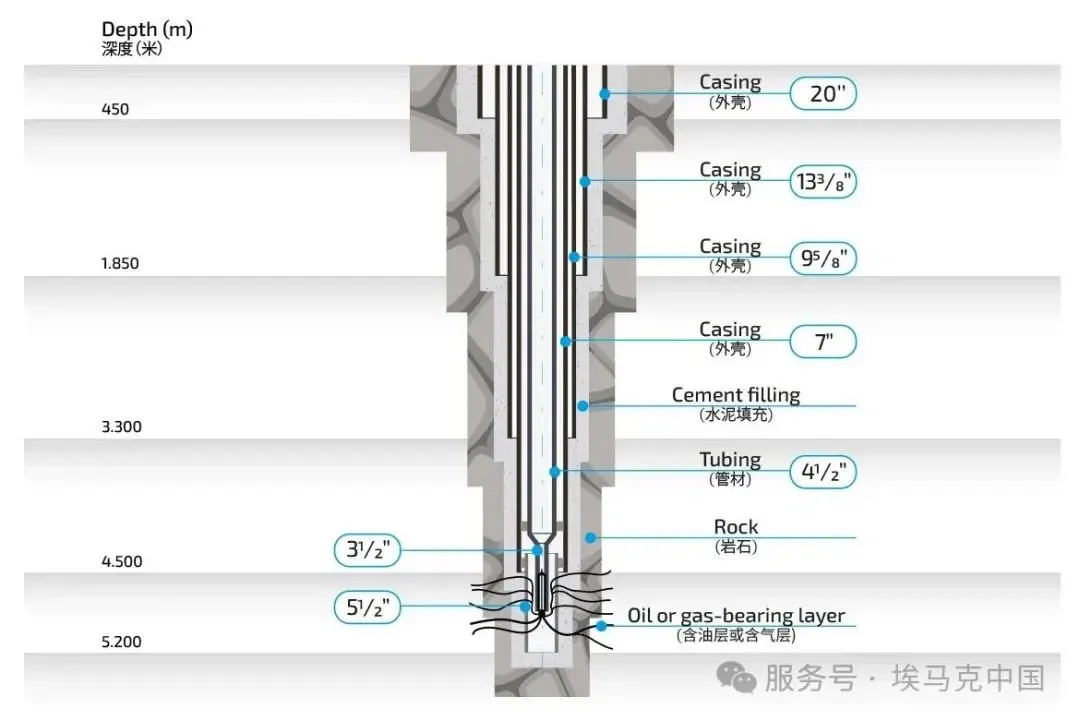

钻杆下端的钻头负责破碎岩石,而管体连接依赖焊接工具接头(钻杆)或单独的螺纹接头(尤其是输油管和套管)—— 螺纹接头本质是两端带内螺纹的短厚壁管件,便于钻探中拆装管段。钻探到达最终深度后,钻孔需以大直径套管内衬,套管通过螺纹连接并用水泥固定;生产油管同样依赖螺纹连接引导介质上行。

这些螺纹连接堪称钻井作业的 “生命线”:既要承受钻柱数百吨重量及旋转弯曲载荷,又需抵御套管内部压力与腐蚀。一旦连接失效,轻则钻柱脱落,重则引发井喷。因此,螺纹的配合精度与承载能力至关重要,而埃马克 USC、VSC 系列车床正是通过对管道和接箍螺纹轮廓的精准加工,为连接质量提供保障。

运行中的套管石油或天然气生产井示意图

2. 螺纹连接有哪些要求(API、GOST、Premium)?

钻杆与接箍的螺纹连接需遵循严格的国际规范:美国石油学会(API)标准(如套管 / 油管螺纹的 API 5CT)与俄罗斯 GOST 标准为全球主流。

典型的 API 螺纹型式包括 API 圆螺纹(圆形螺纹,通常用于套管)和 API 偏梯螺纹(梯形螺纹,剪切强度高,通常用于套管)。欧亚地区的 GOST 规格也类似。此类标准对螺纹几何形状、公差要求极为严苛 —— 螺距、牙型角、直径与长度尺寸均需控制在极小公差内,以确保部件兼容性与连接密封性。

此外,特殊口螺纹(Premium Thread)作为企业专用的气密性螺纹,超越了 API 标准,具有优化的外形、气密性金属对金属密封、更高的扭矩传递以及改进的密封和连接表面,适用于高压、深孔、强腐蚀,以及需频繁装配和拆卸的场景。其轮廓形状更复杂,制造精度要求更高。

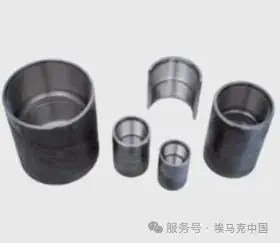

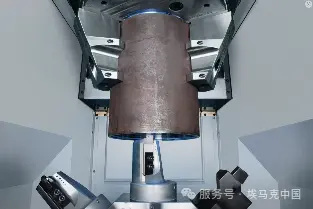

用于 OCTG 应用的接箍和管道

无论何种螺纹,均需满足三大要求:高尺寸精度、表面无缺陷、质量一致性。这意味着生产过程需要严格控制--从选材、热处理到最终检验。例如,材料质量、抗拉强度、缺口冲击强度和螺纹形状(轮廓、每英寸螺距、锥度)必须完全正确,并使用适当的测试和量具进行检查。对于特殊口连接件来说,公差通常会更小;对于具有密封性的螺纹连接件来说,必须对螺纹侧面进行加工,必要时还必须对肩面进行加工,使其在拧紧扭矩作用下具有金属密封性(此外,还经常使用密封环或特殊润滑脂),这也对螺纹轮廓的加工精度提出了很高的要求。

埃马克 VSC 与 USC 机床凭借高精度加工能力,可覆盖 API、GOST 及各类特殊扣螺纹的生产需求。

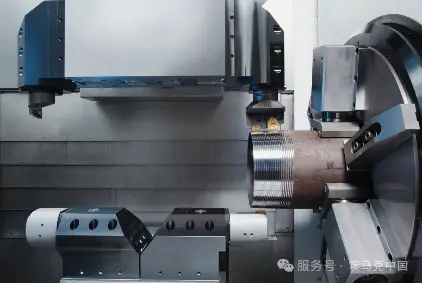

3. 如何加工这些管道?

埃马克 USC 系列专用车床专注管端加工(外螺纹、平面、倒角等),其核心优势源于三大设计:

极高的刚性结构: 采用聚合物混凝土(MINERALIT®)底座,确保了高稳定性与减震性,可有效吸收螺纹切削时的高载荷;所有重要组件(主轴箱、刀架、床身)也均采用坚固设计,并大部分进行液冷处理,确保热稳定性。

直接驱动主轴:主轴电机集成于主轴单元,提供高功率(例如USC 21 的主轴功率为 120 千瓦)与高扭矩,即使加工大直径管材,或是切割钢材上16英寸螺纹也游刃有余;直接驱动实现主轴高精度定位(对螺纹起刀与多刃刀片切削至关重要),并通过快速启停优化加工效率,这是传统皮带 / 齿轮驱动主轴难以企及的。

双卡盘系统:位于主轴前后部的两个液压卡盘(也可选择气动或机械方式)同步夹紧管材并精确对中,可确保管材在加工过程中在整个长度上都得到稳定的支撑。还可提供定心装置:独立的数控定心轴套 可安装在管子的内侧或外侧,用于支撑管子,配合管道定位装置和将内塞插入管端的装置,进一步增强螺纹加工时的稳定性。

EMAG USC 21 - 精密管端加工

USC 系列支持 2 轴、4轴和 6 轴的模块化配置:

2 轴版:单刀塔顺序加工,坚固耐用,适用于标准螺纹中等批量生产;

4 轴版:上下双刀塔同步作业,可同时加工管道一端的内外轮廓,或同时粗精加工螺纹,大幅缩短特殊螺纹的加工周期;

6 轴版:上刀塔配备双交叉滑块(一侧有两个独立的 X-Z 滑块),实现两个工具同步加工一个管端的不同位置。加上下刀塔(2个轴),共计6个数控轴,则可同时使用三把刀具作业(如锥面车削、螺纹切削,与外倒角、平面和内倒角,锥面车削和螺纹切削可在底部平行运行),由此可大幅缩短每根管材的加工周期,提高产线效率与产量。

凭借灵活配置与精密加工能力,USC 机床可一站式完成 API、GOST 及复杂特殊扣螺纹的生产,并确保螺纹轮廓精度、牙型角与螺距符合严苛标准。

4. 如何加工螺纹接箍?

针对接箍这类带内螺纹的短连接件,埃马克提供了多种机床加工方案,其中 VSC 系列立式车床尤为适用。接箍的直径通常与管道相近,但长度更短,其两端均需加工内螺纹,且切削精度要求极高。加工时通常分两次装夹完成:首先对接箍前半部分进行内部车削粗加工,然后进行螺纹切削,必要时还需车削密封面;完成半端加工后,在工作区域外将接箍旋转 180°,再对另一端进行相同工序。埃马克可根据产能需求,提供单主轴或双主轴机床配置。

VSC 450、VSC500 立式车床,是专用于接箍加工的两款机型,它们的核心亮点是:

立式拾取主轴:主轴位于工件的垂直上方,兼具装载功能,可直接从上方夹取毛坯件送入工作区,省去独立的搬运装置,缩短装夹时间并简化产线布局;六爪卡盘均匀分布夹紧力,避免相对薄壁但较短的套筒出现变形。

倒置刀塔布局:刀具位于工件下方,利用重力实现切屑自由下落,避免切屑堆积;导轨、测量系统、滚珠丝杠等关键部件安装于工作区上方和外部,并设有防护,避免冷切液、切屑污染,提升机床耐用性;矿物铸件底座保障高刚性和高阻尼,尤其适用于断续切割。

切屑处理方案:针对螺纹车削最常遇到的切屑问题,如连续切削会出现的条状切屑,又如加工小直径接箍(60-90mm)螺纹时切屑卷曲成球状易留在套筒内,VSC 450、VSC500 可通过主轴夹头高压冷却直接射入,将切屑从接箍内彻底清除,确保螺纹内无残留。

EMAG VSC 500 - 立式接箍加工机床

高产能场景可选 VSC 500 DUO 双主轴机型:两个主轴独立运行,并行加工接箍两端,产能近乎翻倍;拾取主轴的装载和卸载也相互独立。搭配多托盘穿梭机——毛坯件放在两个托盘上,成品或半成品接箍放在另两个托盘上,主轴在自动拾取新毛坯件的同时,将加工好的部件放回,由此实现毛坯与成品的自动上下料,确保连续生产。此外,即使只有一个主轴在生产(例如在另一个主轴更换刀具期间),系统也能继续运行。

其另一个技术亮点在于对锯切不规整毛坯件的处理能力。实际交付的管段端面往往并非标准直角,而是存在一定倾斜(呈梯形偏差)。VSC 机床的托板采用弹簧式设计,当抓取这类倾斜管段时,托板弹簧会通过弹性形变自动补偿端面倾斜,补偿范围可达直径的 1.5% 左右。以直径 200 毫米的管段为例,该设计可有效补偿约 3 毫米的端面偏差。

5. 埃马克管道和接箍集成制造解决方案的优势是什么?

埃马克不仅是设备供应商,更是整条生产线的系统解决方案提供者。这意味着从原材料到螺纹管 / 接箍成品的全流程,包括所有辅助工序,均可通过单一供应商实现专用管材及接箍生产的完整工艺链整合。这种一站式服务模式为客户带来显著优势:

交钥匙解决方案与单点对接:埃马克提供全流程交钥匙系统,实现机床设备、自动化模块与工艺步骤的深度协同。

单一合作方高效协调:客户只需对接单一项目合作伙伴,大幅简化跨环节沟通流程。

全链路接口预优化:埃马克工程团队在设计阶段已全面优化管子进给系统、车床、测量站、清洁系统等设备的接口兼容性,有效缩短调试周期并降低集成风险。

连续自动化集成方案:埃马克的集成解决方案涵盖输送系统(如用于管道的辊道输送机、用于接箍的桁架或机器人)、装载系统(取料机械手 / 穿梭托盘)以及中间存储和出料系统,构建起了无人化连续物料流。这一设计不仅降低人工成本、保障生产节拍一致性,更通过机床自带拾取装置与紧凑背靠背布局,大幅减少车间占地与产线互联成本。

埃马克接箍全自动生产系统

总的来说,埃马克 OCTG 部件集成制造解决方案为客户实现了风险最小化与利益最大化的双重价值:所有设备组件的协同运作均通过制造商的严格测试,全系统的生产周期、质量控制及功能保障均由单一合作方全程负责。高度自动化作业不仅大幅降低人为误差,更显著提升工艺可靠性;高效的生产节拍与优化的物料流转,有效降低单位生产成本。而埃马克设备卓越的加工精度,更确保成品管道与接箍在现场作业中的稳定运行。

来源:埃马克