做机加工这一行的我们都知道,汽车零部件的加工在数控生产中占很大的比重,而汽车曲轴作为汽车发动机的主要零部件,主要加工部位为曲轴颈、连杆颈和曲柄等,由于零件回转中心和加工面中心不在同一轴线,因此零件加工就较为复杂。由于工件结构特殊和切削量大且不均匀,工件受力大而容易弯曲变形,所以加工精度难以保证,影响后续加工质量,同时存在设备数量多、人员多和效率低等问题,制造成本居高不下。

今天小编就为大家介绍3个案例,从不同的方面、不同的生产流程中来降低成本。

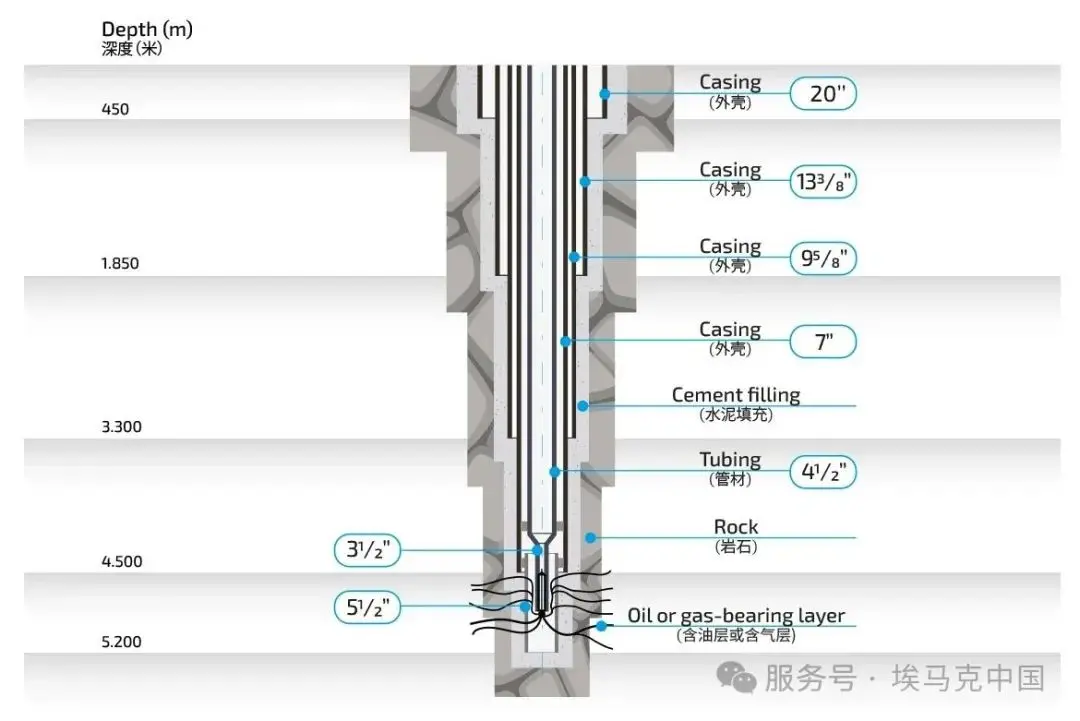

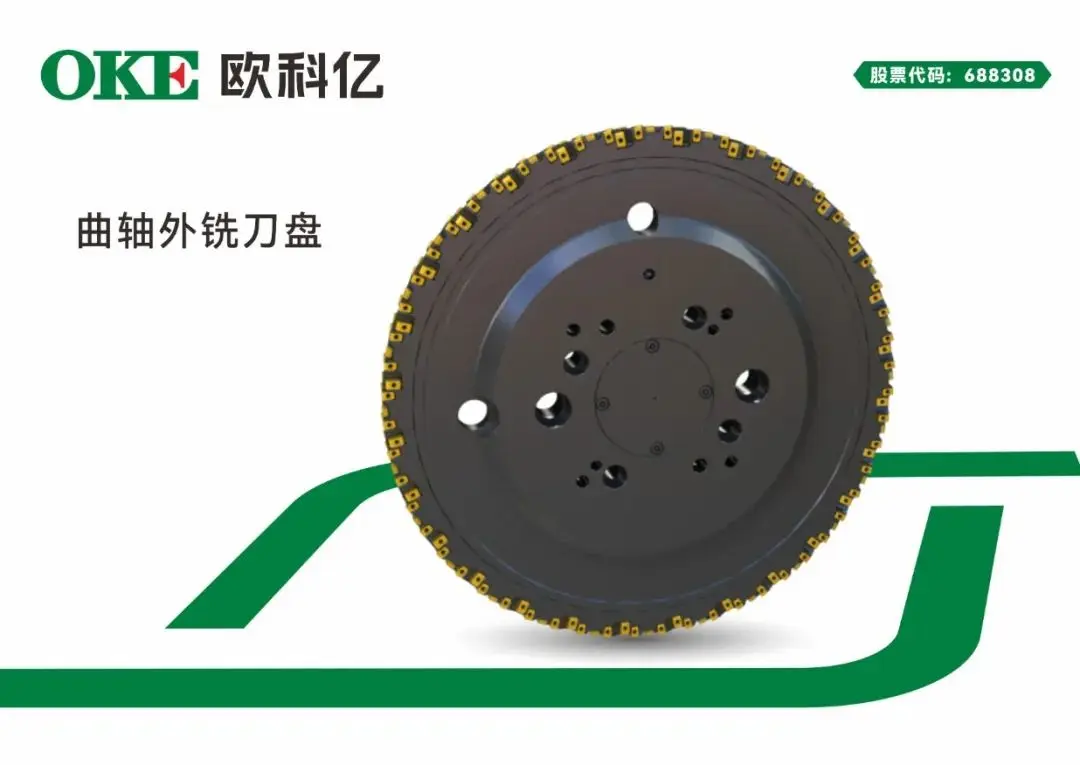

欧科亿曲轴刀具集技术、经验、能力于一身,拥有丰富的曲轴加工案例。其中曲轴粗加工工艺,从设备出现的先后顺序经历了单车刀、多刀成型车、外铣、内铣、车拉、高速随动外和复合加工等工序。由于外铣、内铣、车拉、车-车拉、高速随动外铣是多个刀片交替进行加工,以碎小切屑为主,切削力较小,因此,变形量大的成型刀逐渐被淘汰。一般情况下,曲轴长度在700mm以下时,多采用车-车拉、外铣;曲轴长度在700mm以上时,多采用外铣或内铣主轴颈和连杆颈。

1.曲轴外铣刀盘加工难点

A.刀盘通常都是大直径,需要五轴行程足够;

B.热处理工艺需要安排合理,控制热处理后变形量;

C.刀盘接口需要磨床加工,精度不好保证;

D.刀盘一致性要求较高,轴跳和径跳不容易控制。

2.欧科亿解决方案

案例一

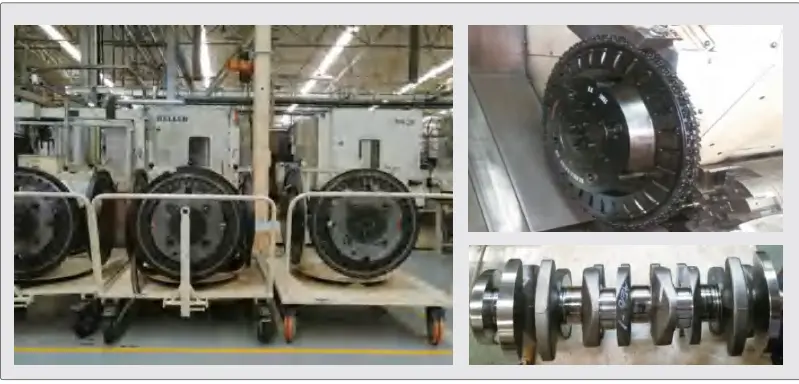

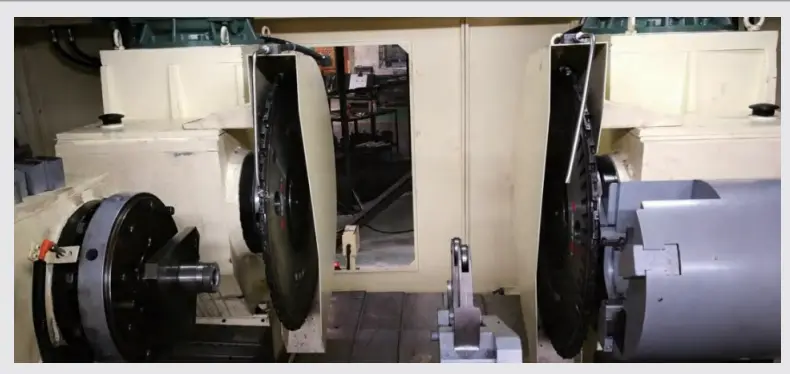

机床类型:德国HELLER外铣;

在用品牌:某进口W品牌;

工件名称:1.5T四缸曲轴;

工件材质:QT800-2(HB295-310);

加工要求:每刃连续加工1200支;

切削参数:vc=182~200mm/min;fz=0.28mm;ap=1/5~2mm;测试结果:刀盘与刀夹测试结果完全满足客户图纸要求,客户重复下单(轮廓直径D700)。

案例二

机床类型:国产某外铣;

在用刀具:无,交钥匙;

工件名称:4缸、6缸曲轴;

工件特点:从圆棒料开始加工出成品曲轴;

刀具特点:外径760mm,开档尺寸16mm(很薄,难加工)30个刀夹,无刀垫 端跳≤0.004mm;使用结果:调机后一次试验成功。

来源:汽车制造网