新车型的研发是一个非常复杂的系统工程,我们下面讲述的是正向开发的量产汽车一般的研发流程。

第一、国际/国内OEM整车开发流程

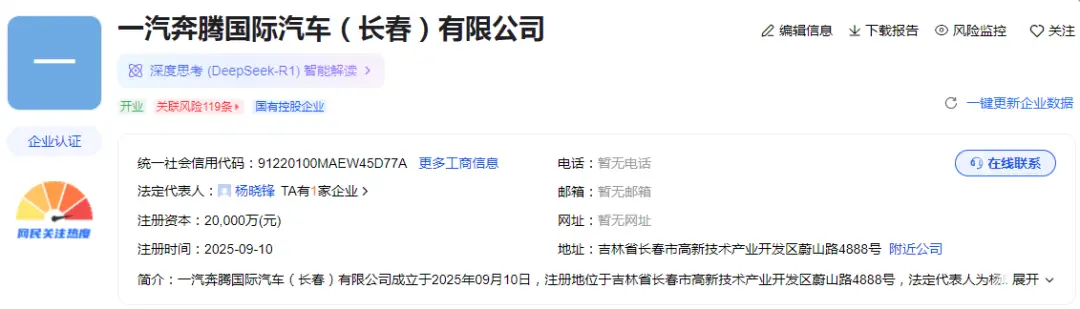

图1.1 福特/长安研发流程V形图

1.1 福特/长安研发流程:

福特/长安汽车开发流程分3个阶段,12个节点,阶段划分跨度大,节点及控制点密集细致。

节点定义明确,有详细的交付物要求及评价指标体系和评审决策体系;

开发中注重V形开发模式(整车、系统、子系统、零部件)

流程前期注重产品目标分解和定义,后期强调数据变更管理和设计变更管理,以提升数据准确性与质量;

强调项目过程管理(项目资源、计划、评价、控制、质量等方面);

注重同步开发(产品设计与过程工艺设计同步)。

1.2 通用/上汽研发流程:

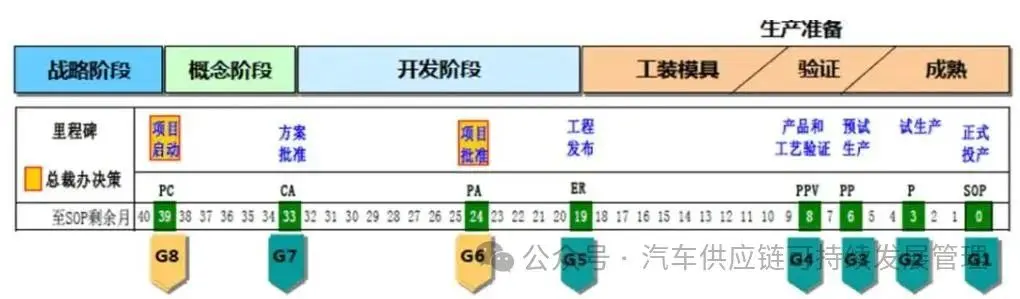

图1.2 通用/上汽研发流程图

通用/上汽新产品开发流程分4个阶段(生产准备分三个小阶段),8个节点,阶段定义明确,节点的定义和划分明确清晰;

清晰阐述了各节点的交付物,强调了交付物的全过程控制,定义了交付物在不同阶段的提交状态,体现了交付物的输入输出逻辑关系;

采用平台架构的思想,以平台架构、配置相关、造型相关方式来区分产品开发模块更为合理;

重视产品试验验证(验证产品设计及工艺设计);

注重并行开发并有与之相适应的项目组织机构(产品设计与过程工艺设计同步)。

第二、新车型开发过程中有哪些里程碑?

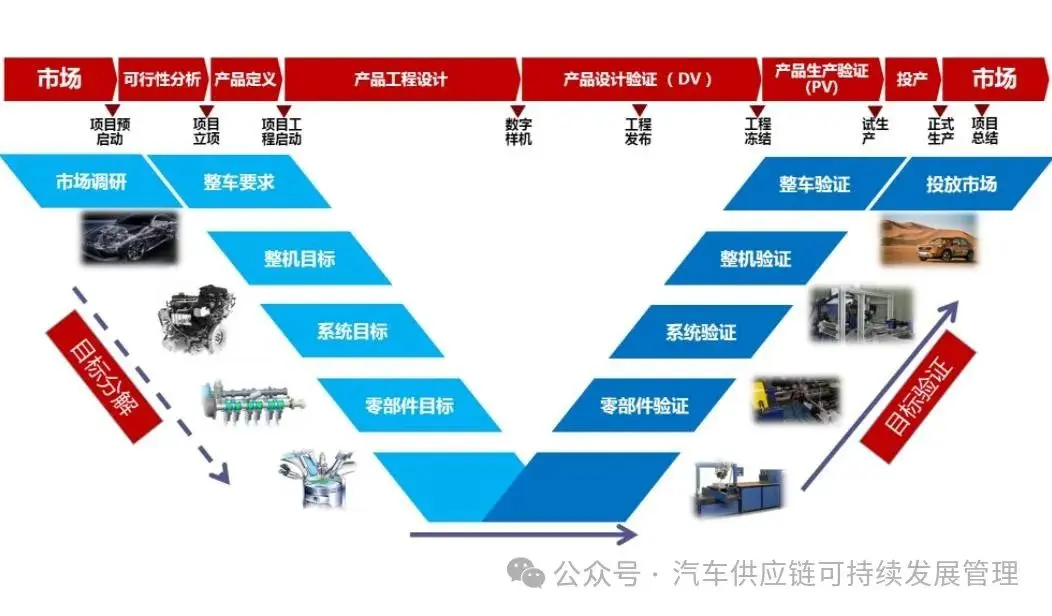

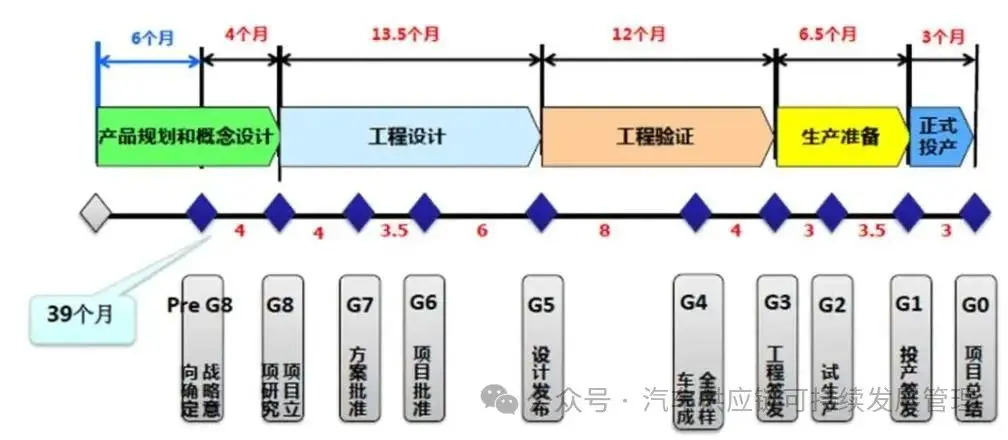

图2.1 项目里程碑节点以及时间配置

通过对标国际先进车企,本文主要以通用GVDP为主介绍整车新产品研发流程

第三、新车型开发过程中有哪些开发节点?

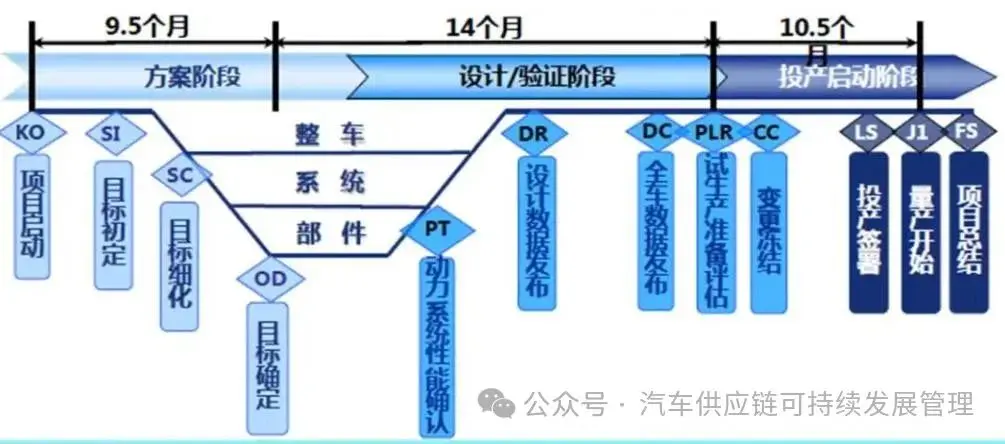

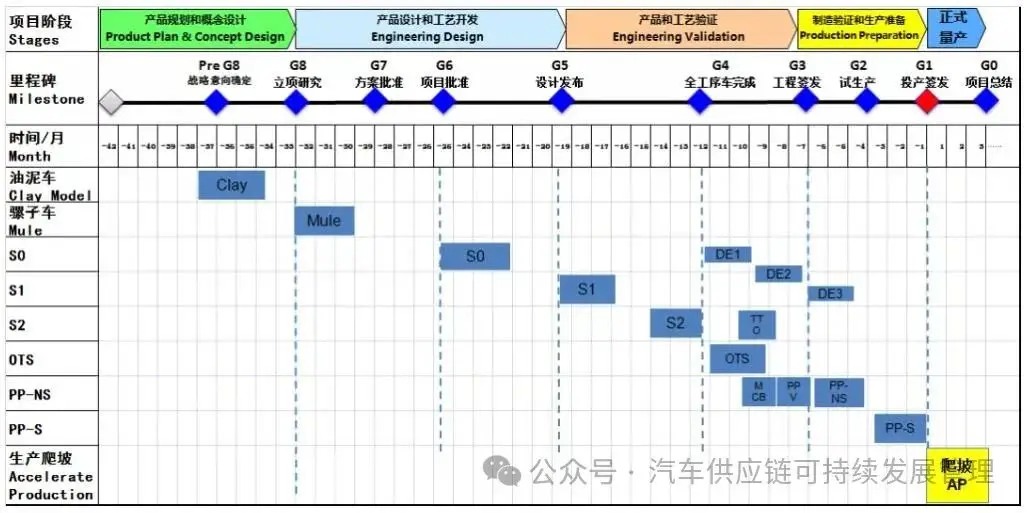

图3.1 整车研发过程中通用节点

3.1 MULE-骡子车

定义 :骡子车又称杂合车,指在产品开发初期,在试制车间用手工样件制作的样车,以 考察车型底盘或动力性能。制造周期 :3个月主导人:产品经理 验证目的 :1.动力总成初始验证和标定;2.底盘结构性能验证;零件状态 手工样件;造车地点:在试制车间完成。3.2 S0-软工装件样车(Sample-0)

定义 :指在产品开发初期,使用手工样件或简易工装(软模)样件在试制车间制作完成的样车,用于对产品设计的确认。制造周期:2个月,G6之后主导人:产品经理 r验证目的 :1.确认工程设计符合最终发布要求并全面发布面向制造的设计数据;2.支持整车/系统进一步的设计验证,包括通过此车完成结构件确认。零件状态:1.手工样件或软工装样件;2.提供部分尺寸报告;造车地点:在试制车间完成。3.3 S1-首序工装件样车(Sample-1)定义: 指在产品开发中期,使用首序工装样件和部分简易工装样件在试制车间制作完成的样车,用于产品验证,进行各种性能试验和测试。制造周期:2个月,G5之后主导人:产品经理 验证目的:确认工装设计符合度,车辆可用于道路试验等。零件状态:1.零件的第一道工序使用硬工装完成。2.提供全尺寸报告,尺寸符合率达到要求。造车地点:试制车间3.4 S2-全序工装件样车(Sample-2)定义 :指在产品开发中期,使用完全工序生产的样件在试制车间制作完成的样车,用于产品和工艺验证,车辆可进行整车性能测试。制造周期 :2个月,G4之前完成主导人:产品经理 P验证目的:检验车身设计、工艺及整车性能、可靠性。零件状态 :1.零件的全部工序使用硬工装完成制作。2.全尺寸报告(计量型数据)(可用此状态零件做性能试验)造车地点:在试制车间完成3.5 OTS-正式工装样车(Off-Tooling Sample)定义:是在产品开发后期,在试制车间使用完成全序工装零件生产出的车辆,主要用于进行零部件和工艺的验证,车辆可用于各种测试和认证。用于零件的的OTS认可.时间:2个月,G4之后开始主导人:产品经理和项目投产经理验证目的 :1.最后一轮工程样车制造,以实现对产品的最终工程验证;2.对车身工装进行调试和验证。3.制造系统通过性验证。4.涂装工艺验证、设备调试;零件状态 :1.零件的全部工序使用硬工装完成制作。2.全尺寸报告(计量型数据)、全性能报告(3C和公告用报告在此时提供)、材质报告(OTS签批时全性能报告需完成)造车地点:车身在试制车间或者车身线完成,总装在试制车间完成。3.6 TTO (Tool Try-Out )车(工装验证造车)定义:在车身工装安装完成后,利用车身线进行白车身的制造,主要用于车身工装的调试和车身线生产工艺的验证。制造周期:2个月,PPV之前完成主导人:工艺集成经理验证目的 :1.验证车身线连线生产能力;2.车身焊接工艺的有效性;3.车身零件尺寸及质量状态;零件状态:1.零件的全部工序使用硬工装完成制作。2.全尺寸报告(计量型数据)、全性能报告(3C和公告用报告在此时提供)、材质报告 (OTS签批时全性能报告需完成)造车地点:仅制作白车身,在车身线完成。

图3.2 工装验证

3.7 MCB-制造确认造车(Manufacturing Confirm Building )

定义:指在产品开发后期,用全工装样件生产的OTS车辆,在总装线旁用于操作员工进行装拆车培训的活动,也可通过这个活动来验证总装装配工艺的可操作性。制造周期:1个月,PPV之前完成主导人:项目投产经理 验证目的:1.验证总装装配工艺;2.员工操作培训;零件状态 :1.零件的全部工序使用硬工装完成制作。2.全尺寸报告(计量型数据)、全性能报告(3C和公告用报告在此时提供)、材质报告 (OTS签批时全性能报告需完成)造车地点 :车身和涂装在生产线完成,总装离线完成3.8 DE-尺寸工程认可造车(Dimension Engineering )定义:DE1:在供应商处完成单个零件或子系统的尺寸认可。DE2:使用在供应商处完成尺寸认可的零部件,在生产线完成白车身制造,以确认车身钣金件相互的尺寸配合度符合标准。DE3:使用在供应商处完成尺寸认可的零部件,在生产线完成白车身及整车制造,以确认车身钣金件及总装零部之间相互的尺寸配合度符合标准。制造周期:5个月,G4-G2主导人:尺寸控制经理验证目的:1.验证整车尺寸匹配关系;2.完成零部件尺寸认可;零件状态:1.零件的全部工序使用硬工装完成制作。2.全尺寸报告(计量型数据)、全性能报告(3C和公告用报告在此时提供)、材质报告 (OTS签批时全性能报告需完成)造车地点:在生产线完成3.9 PPV-产品及工艺验证造车(Production & Process Validation)

定义:使用批量生产的零部件,第一次在工厂车身、涂装、总装生产线连线完成的造车活动,用于各工车间生产线工装、设备、工具的验收。PPV完成后可完成工程签发。制造周期 :2个月,G3之前完成主导人:工艺集成经理 验证目的 :完成工艺设备和工具的验证,可以交给生产工厂试生产零件状态:所有装车零件100%完成OTS认可。(或者全部达到PPAP非售车状态要求)造车地点 :在生产线完成

图3.3 产品及工艺验证

3.10 PP-NS -试生产非售车( Pre Production Non-Sales )

定义:使用100%完成OTS认可的零件在线完成造车的活动,用于验证装配工艺及作业指导书,用于确认各车间生产线的工艺装备、检验流程和检验装置的过程能力。由于零件状态,车辆不能销售,可以用于广告拍摄、试乘试驾、车辆测试等。制造周期 :2个月,G3之后开始主导人:项目投产经理3.11 PP-S-试生产可售车(Pilot Production Sales)定义 :在生产线上使用100%完成PPAP认可的零件来生产车辆,主要用于检验生产过程、工艺能力,验证零部件厂商的爬坡能力和整车厂在一定节拍下的制造能力,管理层审核产品、工艺、生产线、物流和IT系统的状态,对大批量投产条件进行的综合性确认。在SOP之后,车辆经检验合格可销售。制造周期 :2个月,G2之后开始主导人:项目投产经理验证目的:对大批量投产条件进行的综合性确认。1.检验正常生产系统协调能力;2.验证零部件厂商的爬坡能力;3.管理层审核产品、工艺、生产线、物流和IT系统的状态;零件状态 :1.所有装车零件100%完成PPAP认可。2.全部零件按照在正式工装上按照正式的工艺生产。造车地点:在生产线完成

图3.4 试生产

3.12 AP-爬坡生产(Accelerate Production )

定义:通过一段时间的加速生产,来提高员工的操作数量度及工厂各系统的配合度,提高生产节拍,是工厂产能达到项目目标。制造周期 :3个月,G1之后开始主导人:工厂经理及项目投产经理验证目的 :1.加速生产,提高员工操作熟练度等使工厂生产能力达到设定目标。2.车辆正式投放市场销售。零件状态:1.所有装车零件100%完成PPAP认可。2.全部零件按照在正式工装上按照正式的工艺生产。造车地点:在生产线完成

图3.5 节拍生产

来源:汽车制造网