用“精密”这个关键词来形容感应加热的决定性质量最恰当不过。凡是必须在最短时间内传递给工件能量——更确切地说是热能——的地方,均可采用此项技术。在这里,温度的精确性起着重要作用,往往也是与工序紧密相关——只有与感应器的几何尺寸、频率、功率以及磁场特性协同作用,才能实现精确加热。此外,感应加热的感应器还可确保生产进程迅速、工件变形最小,同时节省能源消耗。

该工艺过程的实现,除了依赖于所用的感应电源(作为能量源),还取决于感应器的使用,因为这个工具的形状决定了工件的哪一部分将被加热。因此,感应器的种类之多,相关部件或组件的千差万别,均不足为奇。例如:eldec 生产环形或异形感应器精确到毫米,对待加热部件进行包封;

棒状感应器在工序过程中置于部件内部,从而由内而外加热金属;扁平感应器则常常被用于感应钎焊等,它们可同时均匀地加热部件的较大平面。

丰富的经验起着决定性作用

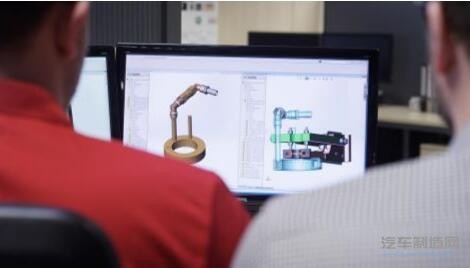

“我们每年生产多达 1000 个感应器——而且这一数据呈上升趋势”,eldec 公司感应电源业务开发部负责人 Stefan Tzschupke 如是说。“决定性的质量使我们深得客户的信赖,而这归功于我们经验丰富的安装技师和工程师。毕竟,生产感应器是一个要求极高的手工制造过程,不能通过自动化来实现,一些细节方面的精度要求极高。钎焊或安装感应器时,每个动作都要精确到位。”eldec 的客户一开始就从中受益:例如,当他们提供一个部件图纸或者一个毛坯部件,随后 eldec 的应用工程师就会提出生产流程建议:进行完整感应过程的细节如何?须达到怎样的温度?感应电源的功率强度多大?感应器的形状和大小如何?“一旦弄清楚了这些问题,我们就会利用先进的三维 CAD 软件和 CNC 机床,开始设计和制造感应器”,Tzschupke 解释道。 “我们在真实的工件上对最终结果进行测试。如果加工出的工件质量不能使我们 100% 满意,就必须进行修改,并对感应器——例如在铣床上——进行再加工。对于用在感应淬火等工序中的高度复杂的感应器,其精度范围在零点几毫米内。”为此,eldec 的专家们目前正在测试一个新的模拟软件,借助该软件,他们可以在计算机上检测虚拟感应器模型的运作状况。不久,该软件即将投入到实际应用中。“这将使我们又向前迈进一步”,Tzschupke 欣喜地说道。“这意味着更快的开发过程、更精确的感应过程,而这最终将使客户从中获益。”eldec的另一项创新是利用烧结生产线圈,从而可以制造出几何形状极其复杂的感应器。

公司的重要增长领域

eldec 在感应器的设计和生产方面,还提供最高的灵活性。那些每年需要特定数量感应器的客户可以与这家德国企业签订一个框架协议。这样eldec 就可“及时”地供应新感应器。当然用户还可以自己生产其他感应器。总的来说,对于 eldec 而言,感应器制造是其特别重要的一个增长领域。其原因显而易见:一方面,越来越多的企业意识到,感应加热在汽车制造或航空及航天等领域拥有巨大的应用潜力,可以对更加复杂的部件进行加热、淬火,或者用于退火。另一方面,正是这一发展趋势,使得掌握感应器制造专业知识成为必然需求。“eldec 恰恰为这种发展做了充分准备”,Tzschupke 最后强调。“我们全方位提供所拥有的丰富经验,从而保障最终的高效及可靠生产。”

感应器的几何尺寸与待生产部件一样,各式各样。环形或异形感应器以毫米级的精度包封待加热部件。

eldec 的另一项创新是利用烧结生产线圈,从而可以制造出几何形状极其复杂的感应器。

.jpg)

生产感应器是一个要求极高的手工制造过程,不能通过自动化来实现。钎焊或安装感应器时,每个动作都要精准到位。

eldec 的 CAD 设计部:各个感应器在计算机上量身定制研发。