涡轮壳加工解决方案

2017-09-16 10:21:03· 来源:山特维克可乐满

涡轮壳加工解决方案 汽车行业加工零件的竞争非常激烈。大批量典型产品的需求成倍增加,这意味着任何新优势都将带来巨大的回报。以涡轮增压器涡轮壳为例:这些零件的面铣需要很高的生产效率,质量和产量,两手都要抓,两手都要硬。由于通

涡轮壳加工解决方案

汽车行业加工零件的竞争非常激烈。大批量典型产品的需求成倍增加,这意味着任何新优势都将带来巨大的回报。

以涡轮增压器涡轮壳为例:这些零件的面铣需要很高的生产效率,质量和产量,两手都要抓,两手都要硬。由于通常是耐热不锈钢或铸铁工件材料,所以要达成这个目标非常具有挑战性。

但是,山特维克可乐满的M612铣刀将改变这一切。这是一款专门针对涡轮壳加工设计的面铣刀,每个刀片共有12个切削刃,该铣刀可缩短单件加工时间,降低刀具成本,可用于所有粗加工和半精加工工序。

山特维克可乐满全新的M612铣刀可用于所有粗加工和半精加工工序。

涡轮增压器涡轮壳必须承受850~1300℃(1562~2372℉)的高温,所以不锈钢和铸铁材料是首选的零件材料。实际上,由于不锈钢的材料特性可提高耐排气温度和耐腐蚀的能力,相较于传统的铸铁而言,不锈钢变得越来越流行。

加工难题

全球每年生产大约5,000万只(铸铁和不锈钢)涡轮增压器,但是耐热不锈钢涡轮壳的加工成本可能会高达传统材料的20倍。这主要是因为在加工这种材料时,刀片磨损极不均匀,刀片寿命也往往非常短且不稳定。据文献记载,奥氏体不锈钢具有很高的加工硬化倾向。同时,加工时也很容易产生积屑瘤,积屑瘤的不期而至会显著增加机床的功率消耗,恶化工件表面质量。因此,满足严格的尺寸和表面公差要求是一大难题,这对切削刀具性能提出了超高的要求。

涡轮壳制造商面临的另一个挑战是这些零件都具有形状复杂的薄壁结构,这将导致夹具结构复杂,加工过程极易产生震动。

达到高质量标准的不锈钢涡轮壳的面铣是一大难题。

解决之道

为了解决这些问题,除采用一些标准刀具和应用知识外,山特维克可乐满针对涡轮壳铣削工序研发了定制刀具解决方案。目的是通过采用结实耐用的刀具,降低单件加工成本。

山特维克可乐满汽车应用工程师Jacques Gasthuys说:“全新M612铣刀的最大优势是它使用了转位次数高达12次的刀片(每面转位6次),锋利的刀片槽形,结合可靠的刀片定位,可达到非常轻快的切削效果,从而可以采用更高的切削参数。”

全新M612铣刀的最大优势是它使用了可转位12次的刀片(每面6次)。

平稳的切削作用

M612的正前角槽形和刃口质量确保了平稳的切削作用,从而降低了功耗,消除了振动。由此带来更高的金属去除率,更短的加工节拍,再加上其刀片转位次数高达12次,从而大大降低了单价成本。M612采用圆形刀片,增加了这种铣刀适应不同加工材料类型和铣削工序的灵活性,而特殊的定位面设计既保证了定位安全性,又获得了极高的重复精度。

山特维克可乐满M612面铣刀具有更平稳的切削作用,振动小。

M612确保了平稳的切削作用,从而降低了功耗,消除了振动。

这种不锈钢涡轮壳专用面铣刀的优势深受广大汽车零部件制造商的欢迎。在不影响发动机性能的前提下,发动机的小型化也对涡轮增压器提出了更高的要求。采用M612后,可靠的性能及加工寿命的提升可大大提高涡轮增压器制造商自身的竞争优势。

M612铣刀共有可转位12次的刀片,其金属去除率更高,加工节拍更短。

这种不锈钢涡轮壳专用面铣刀的优势深受广大汽车零部件制造商的欢迎。在不影响发动机性能的前提下,发动机的小型化也对涡轮增压器提出了更高的要求。采用M612后,可靠的性能及加工寿命的提升可大大提高涡轮增压器制造商自身的竞争优势。

成功案例

以下这个用户案例即是M612潜在优势的最好例证。

使用GC4240材质刀片,对不锈钢涡轮壳进行粗加工,选择M612代替竞争对手的面铣刀,将主轴转速从212 rev/min增加到273rev/min,切削速度从/min(/min)增加到/min(/min),进给量从(0.005英寸)增加到(0.007英寸)。切削同样的切削深度(0.098英寸) ,试用的结果表明,使用M612面铣刀后,单件零件的加工时间缩短27%,而刀具使用寿命延长172%。另外,该案例采用的是干式加工(不使用冷却液)。

互补的解决方案

我们对于涡轮壳精加工推荐的是CoroMill® 490, 这种产品是山特维克可乐满的一种标准通用的解决方案,在精加工应用中具有优异的性能。同样,为了加工涡轮壳内的大量螺孔,采用CoroDrill® 460 钻底孔,然后再用CoroTap 300攻丝,是经过实践证明的解决方案。

在车削工序方面,优化的重点在于冷却液的作用。在加工涡轮增压器涡轮壳时,增加冷却液压力,对断屑和刀具使用寿命都有积极意义。其中,CoroTurn® HP带有固定喷嘴,可向刀片切削刃喷射高精度的冷却液,这是确保优异的断屑效果、加工安全性和高生产效率的直接有效途径。

在对奥氏体不锈钢(CMC 20.11, M2.0.C.AQ)材质的涡轮壳的刀具寿命比较分析中,按标准高压提供的冷却液具有明显的冷却效果。在15巴的标准压力时,CNMG 刀片(GC1010 SF材质)的加工寿命为4.54分钟,后刀面磨损量(Vb)为0.62。但是,引入100巴的高压冷却技术后,刀片寿命增加到33分钟,而后刀面磨损量减小到0.3。因此,在使用压力为100巴的冷却液后,这种精车工序中的刀具寿命可延长至7倍。

汽车行业加工零件的竞争非常激烈。大批量典型产品的需求成倍增加,这意味着任何新优势都将带来巨大的回报。

以涡轮增压器涡轮壳为例:这些零件的面铣需要很高的生产效率,质量和产量,两手都要抓,两手都要硬。由于通常是耐热不锈钢或铸铁工件材料,所以要达成这个目标非常具有挑战性。

但是,山特维克可乐满的M612铣刀将改变这一切。这是一款专门针对涡轮壳加工设计的面铣刀,每个刀片共有12个切削刃,该铣刀可缩短单件加工时间,降低刀具成本,可用于所有粗加工和半精加工工序。

山特维克可乐满全新的M612铣刀可用于所有粗加工和半精加工工序。

涡轮增压器涡轮壳必须承受850~1300℃(1562~2372℉)的高温,所以不锈钢和铸铁材料是首选的零件材料。实际上,由于不锈钢的材料特性可提高耐排气温度和耐腐蚀的能力,相较于传统的铸铁而言,不锈钢变得越来越流行。

加工难题

全球每年生产大约5,000万只(铸铁和不锈钢)涡轮增压器,但是耐热不锈钢涡轮壳的加工成本可能会高达传统材料的20倍。这主要是因为在加工这种材料时,刀片磨损极不均匀,刀片寿命也往往非常短且不稳定。据文献记载,奥氏体不锈钢具有很高的加工硬化倾向。同时,加工时也很容易产生积屑瘤,积屑瘤的不期而至会显著增加机床的功率消耗,恶化工件表面质量。因此,满足严格的尺寸和表面公差要求是一大难题,这对切削刀具性能提出了超高的要求。

涡轮壳制造商面临的另一个挑战是这些零件都具有形状复杂的薄壁结构,这将导致夹具结构复杂,加工过程极易产生震动。

达到高质量标准的不锈钢涡轮壳的面铣是一大难题。

解决之道

为了解决这些问题,除采用一些标准刀具和应用知识外,山特维克可乐满针对涡轮壳铣削工序研发了定制刀具解决方案。目的是通过采用结实耐用的刀具,降低单件加工成本。

山特维克可乐满汽车应用工程师Jacques Gasthuys说:“全新M612铣刀的最大优势是它使用了转位次数高达12次的刀片(每面转位6次),锋利的刀片槽形,结合可靠的刀片定位,可达到非常轻快的切削效果,从而可以采用更高的切削参数。”

全新M612铣刀的最大优势是它使用了可转位12次的刀片(每面6次)。

平稳的切削作用

M612的正前角槽形和刃口质量确保了平稳的切削作用,从而降低了功耗,消除了振动。由此带来更高的金属去除率,更短的加工节拍,再加上其刀片转位次数高达12次,从而大大降低了单价成本。M612采用圆形刀片,增加了这种铣刀适应不同加工材料类型和铣削工序的灵活性,而特殊的定位面设计既保证了定位安全性,又获得了极高的重复精度。

山特维克可乐满M612面铣刀具有更平稳的切削作用,振动小。

M612确保了平稳的切削作用,从而降低了功耗,消除了振动。

这种不锈钢涡轮壳专用面铣刀的优势深受广大汽车零部件制造商的欢迎。在不影响发动机性能的前提下,发动机的小型化也对涡轮增压器提出了更高的要求。采用M612后,可靠的性能及加工寿命的提升可大大提高涡轮增压器制造商自身的竞争优势。

M612铣刀共有可转位12次的刀片,其金属去除率更高,加工节拍更短。

这种不锈钢涡轮壳专用面铣刀的优势深受广大汽车零部件制造商的欢迎。在不影响发动机性能的前提下,发动机的小型化也对涡轮增压器提出了更高的要求。采用M612后,可靠的性能及加工寿命的提升可大大提高涡轮增压器制造商自身的竞争优势。

成功案例

以下这个用户案例即是M612潜在优势的最好例证。

使用GC4240材质刀片,对不锈钢涡轮壳进行粗加工,选择M612代替竞争对手的面铣刀,将主轴转速从212 rev/min增加到273rev/min,切削速度从/min(/min)增加到/min(/min),进给量从(0.005英寸)增加到(0.007英寸)。切削同样的切削深度(0.098英寸) ,试用的结果表明,使用M612面铣刀后,单件零件的加工时间缩短27%,而刀具使用寿命延长172%。另外,该案例采用的是干式加工(不使用冷却液)。

互补的解决方案

我们对于涡轮壳精加工推荐的是CoroMill® 490, 这种产品是山特维克可乐满的一种标准通用的解决方案,在精加工应用中具有优异的性能。同样,为了加工涡轮壳内的大量螺孔,采用CoroDrill® 460 钻底孔,然后再用CoroTap 300攻丝,是经过实践证明的解决方案。

在车削工序方面,优化的重点在于冷却液的作用。在加工涡轮增压器涡轮壳时,增加冷却液压力,对断屑和刀具使用寿命都有积极意义。其中,CoroTurn® HP带有固定喷嘴,可向刀片切削刃喷射高精度的冷却液,这是确保优异的断屑效果、加工安全性和高生产效率的直接有效途径。

在对奥氏体不锈钢(CMC 20.11, M2.0.C.AQ)材质的涡轮壳的刀具寿命比较分析中,按标准高压提供的冷却液具有明显的冷却效果。在15巴的标准压力时,CNMG 刀片(GC1010 SF材质)的加工寿命为4.54分钟,后刀面磨损量(Vb)为0.62。但是,引入100巴的高压冷却技术后,刀片寿命增加到33分钟,而后刀面磨损量减小到0.3。因此,在使用压力为100巴的冷却液后,这种精车工序中的刀具寿命可延长至7倍。

举报 0

收藏 0

分享 64

-

EMAG @ 重庆,为助推新能源产业发展贡献力量

2024-04-22 -

EMAG致力于“绿色制造”:竭尽全力提高能效

2024-04-22 -

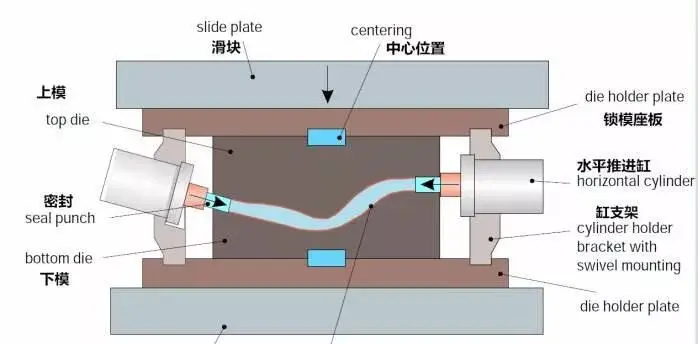

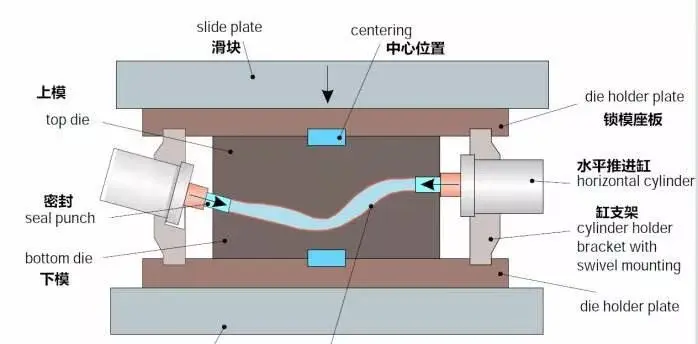

浅析内高压成形技术在汽车工业中的应用

2024-04-16 -

浅析内高压成形技术在汽车工业中的应用

2024-04-15

最新资讯

-

行业重磅奖项出炉!思看科技又斩获两

2024-04-25 17:41

-

三维扫描仪丨思看科技美国服务中心正

2024-04-25 17:34

-

Neste首次亮相CHINAPLAS 2024国际橡

2024-04-25 16:04

-

京东工业亮相2024中国工业经济高峰论

2024-04-25 13:32

-

恩骅力首次亮相Chinaplas 2024国际橡

2024-04-25 08:16