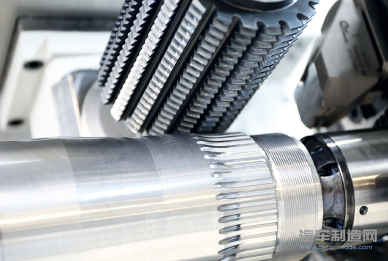

轴类零件的灵活制齿

2017-08-09 22:07:42·

对于机床工具用户而言,最大可能的灵活性无疑是对市场需求的最好回应,这对于不同工件品种的小批量生产尤其适用。机床所提供的灵活性越强,预计相应的寿命周期成本就越低。DVS集团旗下的Werkzeugmaschinenbau Ziegenhain公司(以下简称WMZ)专注于研发与制造轴类零件全序加工的订制机床。螺纹切削、去毛刺和制齿所用到的强

对于机床工具用户而言,最大可能的灵活性无疑是对市场需求的最好回应,这对于不同工件品种的小批量生产尤其适用。机床所提供的灵活性越强,预计相应的寿命周期成本就越低。DVS集团旗下的Werkzeugmaschinenbau Ziegenhain公司(以下简称WMZ)专注于研发与制造轴类零件全序加工的订制机床。螺纹切削、去毛刺和制齿所用到的强力珩齿或珩磨工艺能够与车、钻、磨、铣工艺一并整合到WMZ的全序加工节拍中。

不断提高的成本压力、更短的加工时间以及更大的切削深度要求,无论是对于大批量还是小批量生产的公司来说都是新的挑战。为了能在市场中占据一席之地,新的机床投资必须要更具灵活性,适应未来发展。

基于轴类零件(长度可达4,500mm)卧式加工的模块化设计,WMZ公司能提供复合应用的多种加工方法,所实现的零件复合或全序加工在很大程度上降低了成本——首先,精简了换型、运输和存储的次数,从而显著地压缩了整体加工时间;其次,工件能在一次装夹中被完美加工,减少了再次装夹的误差。此外,整台机床占地面积小,采购成本更低,从而削减了最终用户的资本投入。

全序加工——节约成本

WMZ H200机床平台依赖一个车刀架和一个滚齿单元能同时完成对轴类零件两端的车削和制齿加工。根据这个案例,将无需考虑制齿之后的去毛刺工作,因为这是后续车削工艺处理的问题。通过一次装夹同时加工外部轮廓和齿形,实现了齿轮最高的同心度。于是,一个滚齿或刮齿装置能生产出模数高达7,精度等级6的齿轮。

WMZ机床的铣削单元可以安装在一个伺服移动轴上,尽可能地实现最长使用寿命。这样滚齿刀具就能在整个宽度范围内加工,并且避免过度磨损。更换刀具时间应尽量短,这就是在铣刀座上装配快速换刀系统的原因。通过使用多头钻刀具,零件加工时间至少能被缩短一半。

强力刮齿更加高效

滚齿不适合零件内齿和不连续轮廓的加工。如此一来,WMZ便主要运用强力刮齿方法制齿,因此,强力刮齿技术需要达到甚至优于其他技术。

举报 0

收藏 0

分享 49

-

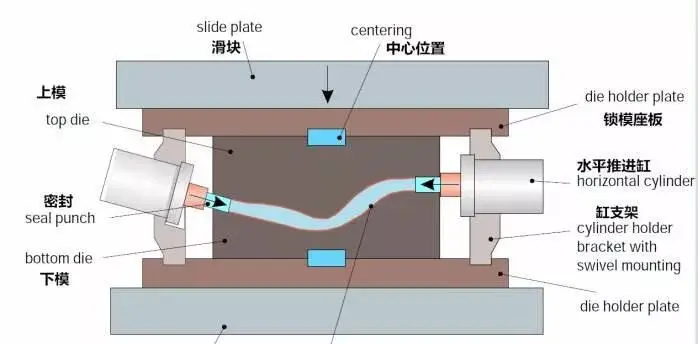

浅析内高压成形技术在汽车工业中的应用

2024-04-16 -

浅析内高压成形技术在汽车工业中的应用

2024-04-15 -

拉伸模具中材料如何流动

2024-04-09 -

热成形技术在侧门防撞梁中的应用

2024-04-08

最新资讯

-

大众小鹏重磅官宣!

2024-04-18 17:53

-

固态电池三大关键技术路线,龙头厂商

2024-04-18 17:46

-

汽车生产中的喷涂技术

2024-04-18 17:38

-

32家汽车零部件企业2023第四季度和全

2024-04-18 17:28

-

马勒热管理集成模块获史上最大订单

2024-04-18 17:26