模具制造的未来是否趋于中空化

在什么样的应用场合下,3D打印或数字分层方法能够创建一个相比今天广泛使用的零件制造流程更具备重要优势的零部件?制造商仍在探索这个问题的答案。凭借增材制造,我们仍处于这样一个早期阶段,以至于使用的完整范围尚不明朗。到目前为止,阻止我们前行的部分是想象力,或者说是缺乏想象力,我们还没有想到那些可以通过充分利用增材制造方法进行加工制造的所有零部件。

有一家位于密歇根州马科姆的PTI工程塑料公司。它运用其内部配套的模具工程设计及加工能力,为汽车制造商和医疗设备制造商克服了复杂的模塑成型挑战。然而,PTI公司最近才意识到其在探索模塑模具工装的增材工艺前景时,缺乏足够的创新性。

一年多以来,该公司尝试通过增材制造方法试验模塑模具嵌件,以包括随形冷却。也就是说,在粉末层的金属增材制造机床上生成模具嵌件,以包括取代典型钻孔的弯曲内部冷却通道。结果是模具的冷却得以改善,因为通道可以顺着模具的波状外形表面前行。然而,在一般情况下,结果是并未在冷却方面达到足够的改进,以证明采用这种方式制造模具嵌件来取代机加工方式是正确的选择。然而,据担任PTI公司新技术经理的Scott Kraemer称,这个比较所涉及的问题在于:即便是随形冷却也仍受制于模具制作的一些既定方法和假设。他逐渐地认识到采用通道传输冷却本就是模具“应该”起作用的一部分。

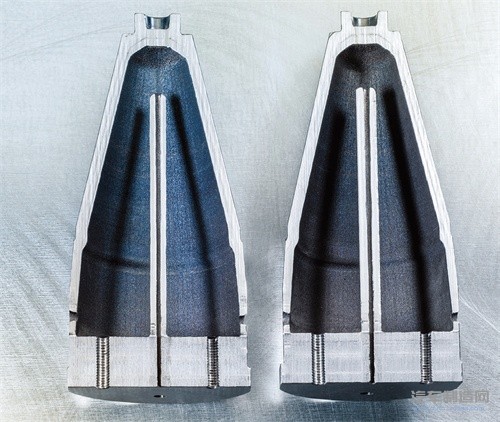

实验模芯在使用之后被锯成两半,以揭示其内部的空洞。PTI看好空心模具嵌件,认为它可作为改善冷却的一种方式,以便在模塑过程中实现更短的周期时间

有个替代的想法:无需采用通道,可以把模具嵌件做成中空的。冷却介质可以填充其内容积。正如增材制造可采用弯曲的内部冷却通道生产模具嵌件一样,它也可以采用开敞的内部空间来生产模具嵌件,其原因在于:相比于制造更接近固体的零部件,增材制造可以更快速、更便宜地生产出中空的形状。

可以肯定的是,这种中空模具嵌件的想法让人感觉有些奇怪,Kraemer一开始有这种想法的时候,也感到有些诧异。中空的模具嵌件是轻量的,这似乎是错误的,模具需要承受模塑成型的高压,所以模具工装必须具备重、实的特点。

PTI最近进行了一项重要的测试。对于一个与医疗设备相关、约7 in(1 in=25.4 mm)高的模塑模芯而言,有数学分析表明:此模芯的薄壁中空结构可以提供所需的强度。由于相信此分析,PTI公司便在工具钢中3D打印了这个中空型芯,以便进行测试,继而生产出零件。

在测试过程中,模塑制模机操作者是非常细心的,Kraemer对轻质模具嵌件在压力作用下裂开是有心理准备的,但它并没有出现裂纹。它承受住了高压,事实上,它的运行状态蛮好的。即使在最初测试过程中发现了一些问题,但中空模具工装运作有效,足以证明这个想法不仅靠谱而且很有前途。

模塑成型的一个基本点是:用于制作塑料零件的大部分周期时间是冷却时间。因此,将改进的冷却部分加进工艺流程中,便可直接实现更高的生产率。在采用中空模具进行试运行过程中,这个新工装的冷却效率使模塑周期达到41.5 s,而此前对应于此零件的可接受时间为46.5 s。

CO2冷却

对于首个实验性模具嵌件,其工艺也有另一个重要的细节。中空只是故事的一半,而另一半就是冷却介质。在试运行中,中空型芯内填充的不是通常的模具冷却液、水,而是采用液态CO2填充。

采用CO2进行试验,事实上促使PTI在模具嵌件中空化方面取得了飞跃性进步。

目前,中空模概念已经更新了PTI公司对增材制造的兴趣。运用增材制造的方法来实现随形冷却在多种方式中被证明具有挑战性。原因是粉末金属成本和较长的构建时间往往使随形冷却的模具嵌件成本更高,沿模具表面弯曲的相邻通道有时会弄歪零件的冷热带。

在首个中空型芯空心的试运行过程中,作为冷却液的CO2运行极佳。被铸模的聚合物要求最低温度须为140℉,将液体CO2泵送入模芯,已有迹象表明其冷却温度会比这更低。因此,PTI在此试验中停止使用CO2,使模具在冷却时,且被导入循环周期之前,变热一段时间。但即使如此,从高温急剧快速冷却导致了注塑成型工艺流程的材料滑槽粘到塑料部件的两侧,故PTI公司将冷却速度控制在仅达到周期为5 s的程度范围内。

付诸要素的重要性

再次,现在下结论仍为时过早。为此,拟进行额外的测试,以进一步提炼中空模具工装的思路。采纳此思路将提高成本效益,因为PTI公司一旦开始购入更多,则会拿到粉末金属的更好价格。

Kraemer称其已听到的、针对中空模具嵌件潜在希望的反对意见:由此产生的模塑周期节省程度并不重要,这些节省对于大量模具工装而言是有意义的,但对于较短时间的模具工装来讲,每个塑件的几秒钟价值则是不显著的。他认为:这个异议中的缺陷是,提出异议者并未认识到PTI公司最终能够向其客户提供的全部产品范围。他没有将这种对模具冷却改进的方法视为一种利基解决方案。相反地,他将此视为潜在适用于任何模塑作业。如果此思路的未来测试来得像第一次测试一样好,那么便可以预想出找到每个模具嵌件的最佳中空容积,会成为对应于每项作业的模具工程设计标准。同样地,他还可以将水和CO2视为针对任何给定中空工装的冷却液选择。

其实,这对于低容量的作业而言,每个周期的数秒钟实在无关紧要。一旦每项作业开始从中获益时,每个周期的数秒钟将会在PTI公司的成本和容量方面产生戏剧性的区别,其原因在于每项作业均对应于截然不同的模具类型。

拓扑分析

为了设计一个新的模具嵌件类型,PTI公司需要新的设计工具,即拓扑分析。尽管对此结构进行数学分析的软件不是模具设计师采用的典型资源,但PTI公司需要用它来确定中空模芯的中空程度。

PTI公司采用的软件名称为Inspire,由Altair开发。Kraemer将模芯的现有CAD集合形状连同模流软件所预测的施力形式,提供给了Altair公司的顾问,他请该顾问采用最大允许内部中空容积,对模芯进行重新设计。

在中空模型中,他将壁厚增加到4.0 mm,旨在增加一些安全系数,但并未添加任何类型的内支承。拓扑分析可能揭示:未来的其他模具嵌件设计的确需要这些支承。但在中空模具首次测试的情况下,有分析显示:用于此测试的模芯或许是真正且完全中空的。-

EMAG @ 重庆,为助推新能源产业发展贡献力量

2024-04-22 -

EMAG致力于“绿色制造”:竭尽全力提高能效

2024-04-22 -

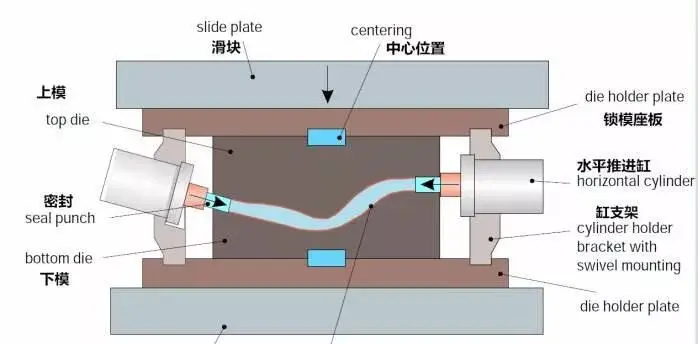

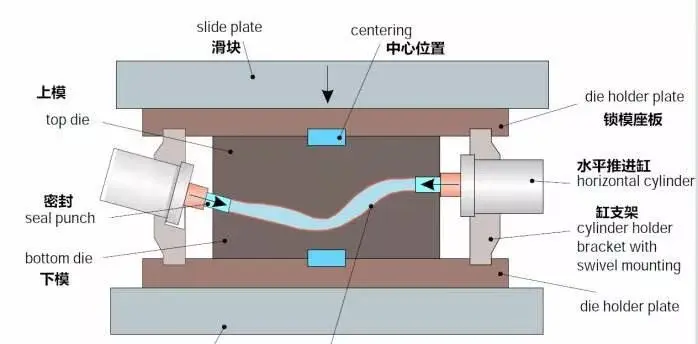

浅析内高压成形技术在汽车工业中的应用

2024-04-16 -

浅析内高压成形技术在汽车工业中的应用

2024-04-15

最新资讯

-

理想69家核心供应商揭秘

2024-04-23 17:41

-

全尺寸&柴油混动 火星7 Pro的乘用升

2024-04-23 16:22

-

京东工业分享“太璞”数智供应链解决

2024-04-23 10:06

-

塞拉尼斯在 2024 CHINAPLAS中国国际

2024-04-23 09:37

-

涂装车间管理

2024-04-23 09:19