挑战焊件机械加工

作为高级数控石材切割设备的制造商,Park公司知道用于铣销、钻孔焊件和其他机床部件应具备的能力。

Park公司在1953年成立于Minnesota,仅服务北美市场(因此可以提供及时的客户服务和支持),制造了40种不同型号的石材切割机,用于台面和建筑。包括数控五轴锯、五轴锯喷水机和刨槽机。也提供板条激光器布局和数字图像采集技术,使客户可以将自身的石材产品设计和制造流水线化。Park公司拥有一万多台机床,是北美最大的石材切割设备制造商。

Park公司石材切割机采用的软钢焊件,在单个薄板部件焊接成组件后仍需要多种机械加工操作。然而,有些需要机械加工的区域可能由于突出或干扰焊件特征而无法到达。这就是为什么多年来Park公司一直采用传统的卧式镗床,其W轴套筒主轴可以穿过这些障碍,保证所有必要的焊件加工均可以进行。

图1 Park公司并没有选择使用类似的较新的设备代替旧的卧式机械加工中心,而是采用了一个带有W轴套管轴和双托盘设计的卧式加工中心,用于加工制造多种型号的石材切割设备

最近,Park公司决定利用较新的技术更换用于加工中型焊件的数控卧式镗床。Park公司的数控经理Lyle Pedersen称,原计划是继续使用已有的卧式镗床平台,同时利用新型号提供的改进速度和切割性能。然而,在研究新型卧式镗床时,他发现有一种机床更接近卧式加工中型机床(HMC),同时可以提供卧式镗床常用的W轴套筒主轴。Park公司的其他人也很快意识到,并且Pedersen在最近的一次访问中解释道,这种替代的加工平台提供的优势不仅包括达到之前的切割性能,还会使中型焊件在石材切割机上的生产量提高多达60%。

混合机床设计

SNK美国的区域销售经理Michael Schlipf向Park公司推荐了卧式加工中心型机床。这种机床在美国地区通过SNK美国销售,属于Niigata HN1000-S BAR卧式加工中心,带有双托盘和一个W轴套筒主轴,是种混合体,集成了卧式镗床的尺寸和硬度以及量产卧式加工中心的速度和性能。

图2 Park公司石材切割设备的范例

图3 Park公司另一个坚硬焊件零件的范例

Park公司于2015年10月购买了此机床,于2016年2月安装。Pedersen称这种机床集成了多个设计元素,不仅可以更快地加工焊件,还可以促进Park公司进行进一步的工艺改进,更有效地制造焊件。功率、尺寸和速度。HN1000-S BAR具备一个齿轮驱动的60 hp主轴,可产生972 lbf·ft(1 lbf·ft=1.36 N·m)扭矩以及79.92 in×59.0 in×47.24 in(1 in=0.0254 m)的X、Y、Z行程,有能力旋转直径为90 in的零件。可以提供与卧式镗床可比的功率和尺寸,可以有效加工Park公司的卧中型焊件。据称,这种机床还可以达到1575 in/min的快速横向速度,即使面对重达11 000 lb(1 lb=0.46 kg)的工作台负荷。

这种功率和速度更多得益于机床的混合式导轨设计。X和Z轴采用THK的大型、重型和笼式滚轴线性导轨。X轴导轨的尺寸为65 mm,Z轴导轨的尺寸为85 mm。另外,Z轴采用柱体驱动,据称相比于二叠分的X轴和Z轴可以提供更大的硬度。相反,Y轴采用硬化的、Turcite涂层箱型导轨(四轴旋转台导轨面也采用Turcite),可防滑和阻尼振动。事实上,Pedersen称,机床具备棱纹坚固铸的造底座和分叉柱,和焊接角板设计相比,质量和稳定性较高,是至今公司采用的机床中最坚硬的。

W轴套筒主轴

Park公司的石材切割机采用的焊件面临的加工挑战是固有的,最大的一项挑战是机床主轴无法到达需要加工的最远的区域。例如,可能需要从一个孔穿过加工另一个内部孔。这就是为什么车间一般采用卧式镗床,这种机床带有W轴套筒主轴,可以穿过障碍物机械加工很难到达的特性类型。而带有传统主轴(无W轴套筒)的卧式加工中心若想做到这一点,需要使用延伸切割工具。然而,长刀具很容易产生振动,也意味着表面粗糙度会受损,也无法进行有效的加工,从而延长了整体周期。

这就彰显了带有套筒主轴的HN1000-S BAR的优势。这种主轴可以提供最大21 in的W轴行程。事实上,Park公司一般采用延伸8 in(1 in=0.0254 m)的主轴就可以完成大部分工作。例如,最适度的延伸会防止主轴在加工完靠近旋转台表面,机床的旋转台与主轴鼻端接触。若进行非常重的切整操作,可以将主轴回拉,以增加硬度。

图4 还拥有一个大型平台,有足够的空间供员工在设置期间在托盘附近安全操作

全封闭式外壳

可能无法想象机床外壳会影响机械加工性能,但Pedersen称事实正是如此。传统的开放式设计的卧式镗床会导致冷却液和碎屑飞溅在工厂地板上,这会导致安全和清洁问题,同时进料速度会下降,飞溅的碎屑也可能会使工人受伤。这导致无法减少工作周期,Park公司在某些作业中仍采用的卧式镗床就存在这种情况。

而HN1000-S BAR就不具备这一问题,其作业区是完全封闭的。事实上,外壳(机床功率和硬度)使Park公司可以利用新型高速进料刀具提高整体机械加工性能。Pedersen称,工厂之前采用标准的45°平面铣刀进行粗加工,切削深度一般为0.03 in,进料速度为40 in/min。而在HN1000-S BAR 上,利用Walter的F2330系列高速进料铣床,公司实现了0.07 in的切削深度,以及高达300 in/min的进料速度。

这种切削技术使Park公司改变了焊件孔的加工方式。之前,一般采用多种适当尺寸的钻孔工具加工各种尺寸的孔。现在,可以通过单端铣床环形内插法制孔,也就是说,可以采用一种刀具制多种直径的孔,将一次作业中需要的工具数量最小化。

冷却液的输送也很重要

在215 psi(1 psi=0.068 MPa)条件下,穿过工具的冷却液系统完全符合Park公司的要求,因为这对于有效移除碎屑非常重要,尤其是在钻孔期间。Niigata可以提供高达1000 psi的压力,供此款机床使用。在通过卧式镗床上的多层焊件板(层合板)时通常需要进行凿掘,因为在钻机穿过一层板进入另一层时,工具可能会损坏。使用新型卧式加工中心,穿过工具冷却液输送消除了凿掘的必要,加快了周期时间。在同心度、平行度和其他公差方面,可以保持±0.001 in的精度,Park公司希望穿过工具的冷却液、新型切割技术和整体机床硬度提高工具寿命。

托盘变更系统

Pedersen称,HN1000-S BAR的双托盘变更系统是选择卧式加工中心类型机床而不是卧式镗床的一个重要因素。与大多数工厂对此利用的方式类似,Park公司可以在位于开放式作业平台上的封闭机械加工环境外的一个托盘上布置一项任务,同时在另一个托盘上布置另一项任务。这提高了主轴正常运行时间,而单托盘卧式铣床在新设置期间可能多耗时40 min。新型机床只在将完成的托盘更换为另一个托盘的期间停工。

然而,双托盘还有一种利用方式。粗加工操作会给焊件施加应力,那些工件在粗加工后将解除制动,这样就可以在重新夹住进行修整操作前进入放松状态。在旧的卧式镗床上完成此操作需要12 min,同时整个机床停工。现在,使用双托盘,Park公司可以粗加工一个焊件,将该零件移出,然后拿来另一个焊件加工。一旦被移出机床,第一个焊件可以解除制动,然后再重新夹紧,准备进行最终机械加工。

提高主轴利用率并减少设置时间的另一个因素是专用夹具。卧式镗床的目标是在工作台上设置多个零件,以实现更长的机床运行时间。与将零件固定在专用夹具上不同,一般仅采用传统的夹具将零件固定在工作台上。因为无法实现重复定位,所以在每次加工前都需要对齐各零件。

使用HN1000-S BAR,Park公司对每个焊件使用一个特定夹具。这样一旦夹具固定,在加工专用夹具的一批零件时,无需再进行调整。另外,由于一个零件安装在特定夹具上,夹具可以设计得较小,硬度就更大,适用于较高的进料速度和工具压力。Pedersen称,这些因素抵消了额外的夹具的成本。

当焊接焊件板部件时,可能会发生变形。一般来说,相对于构成工件的各种板的位置,自动机械焊接焊件比手动焊接的焊件重复性更高。因此,利用雷尼绍 RMP 60探头进行探测,以确定有些焊件的真实位置。在关键特征(如钻孔)的加工过程中测量时有时也采用探测的方式,以保证工序重复性。

这些特点使Park公司的新型卧式加工中心实现60%以上的主轴利用率,而卧式镗床只实现35%~40%。Pedersen称,平均来说,由于机械加工性能的提高以及设置时间的减少,焊件加工时间减少了50%。同样,这种替代方式使他的部门满足了更多中型零件的新型石材切割机床的相关需求。另外,Park公司已经将拟定的卧式镗床从预算中去除,考虑采用带有托盘变换器的卧式加工中心更换传统的立式加工中心,用于小型石材切割机制造领域。- 下一篇:CAM软件节约加工时间

- 上一篇:模块化加工中心

-

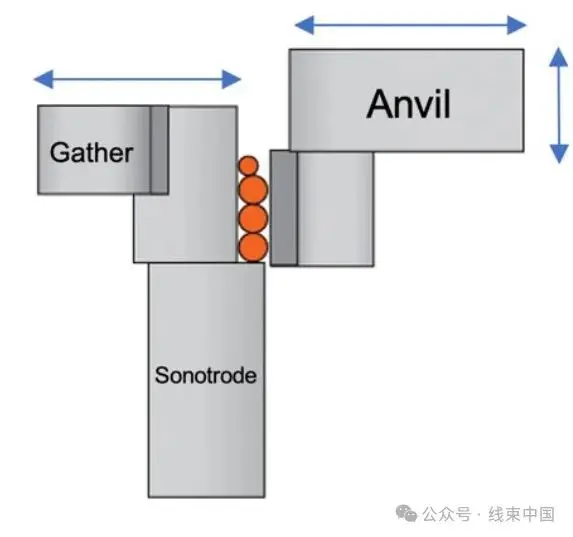

超声波金属焊接工艺的净值

2024-04-17 -

新能源汽车轻量化领域铝合金焊接技术研究综述

2024-04-11 -

新能源汽车电机定子铁心的焊接工艺

2024-04-01 -

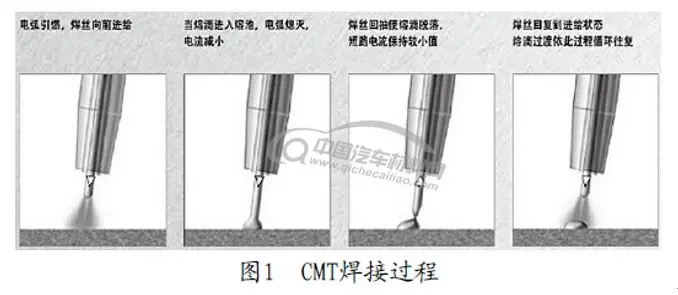

车身零部件铝合金及钢铝混合连接工艺应用探讨

2024-03-29

最新资讯

-

大陆集团汽车业务第一季度再次亏损

2024-04-20 21:55

-

博世集团2023年营收和利润增长,但仍

2024-04-19 15:32

-

数智范式会展发布《长三角制造业数字

2024-04-19 15:17

-

黑芝麻智能携手均联智及(NESINEXT)共

2024-04-19 09:30

-

宁德时代CTP3.0麒麟液冷设计

2024-04-19 09:02