伏能士镀锌钢焊接完整解决方案

2017-05-17 18:20:53·

汽车制造过程中对于镀锌钢板防腐蚀的需求,使得镀锌钢板在汽车制造中的应用不断增加,从世界范围看,镀锌钢板的应用量已经占到汽车板总量的75%~100%,比较高档的车型甚至全部采用镀锌钢板。而在中国,镀锌钢板在汽车上的应用比例却只有50%左右,整个汽车制造市场的空间还非常大。随着我国汽车产量的提高及质量要求的不断提升,镀锌钢板在我国汽车工业的应用前景将十分广阔。

汽车制造过程中对于镀锌钢板防腐蚀的需求,使得镀锌钢板在汽车制造中的应用不断增加,从世界范围看,镀锌钢板的应用量已经占到汽车板总量的75%~100%,比较高档的车型甚至全部采用镀锌钢板。而在中国,镀锌钢板在汽车上的应用比例却只有50%左右,整个汽车制造市场的空间还非常大。随着我国汽车产量的提高及质量要求的不断提升,镀锌钢板在我国汽车工业的应用前景将十分广阔。

镀锌钢板焊接难点分析

汽车工业应用的镀锌钢板的镀锌层厚度一般在15μm左右,成份为Zn或ZnFe。镀锌层的存在给镀锌钢板的焊接带来了一定的困难,Zn的熔点低(420℃),沸点908℃,当使用传统MIG/MAG焊接工艺时,因为热输入量大,大量的Zn和ZnO蒸汽会导致焊缝内部和外部布满气孔,并产生大量焊接飞溅,进而导致后续打磨时间增加以及耗材消耗。有时焊缝外部几乎没有气孔,但是内部气孔密集。

焊缝外部气孔问题

焊缝内部气孔问题

使用传统的MIG/MAG工艺,当焊接过程中干伸长有轻微的变化时,电弧受干扰非常严重,易造成断焊和烧穿等缺陷,几乎不可能保证连续的焊缝质量。同时,锌的大量损失,使得工件防锈性能下降。

断焊问题

伏能士镀锌钢焊接解决方案

自1945年起至今,奥地利伏能士焊接技术国际有限公司Fronius International GmbH 始终在为开发电弧焊接领域创新性的完整解决方案而奋斗。

伏能士的TPS/i全新智能化焊机可以更准确地测量和分析电弧,更精确地进行控制,实现低飞溅的熔滴过渡、更快更稳定的脉冲电弧、完美的起弧和收弧以及均匀的熔深等。TPS/i的“恒熔深”功能使得即使在干伸长变动的情况下, 也可以保证连续相同的熔深,从而有效避免板材的烧穿或者未熔合。TPS/i的“等弧长”功能使得无论焊接的位置、焊缝的几何形状如何变化,电弧都保持不变。

下文将介绍如何利用TPS/i智能焊机解决镀锌钢焊接的难题。

1. 使用PMC电弧工艺

搭载在TPS/i智能焊机上的PMC脉冲多重控制电弧工艺,在脉冲过渡的基础上压缩弧长,使熔滴过渡时产生短路,与传统脉冲相比,在焊接速度很快的情况下依然可以实现稳定熔深。PMC电弧工艺通过精准调节增加了焊接过程的稳定性,优化的脉冲特性以及改良的起弧过程减少了热输入增加了电弧稳定性。下面通过俩段视频,让大家对PMC电弧工艺有一个更直观的认识。

PMC与传统脉冲焊接热输入比较

PMC工艺搭配TPS/i智能焊机的‘恒熔深’功能排除了干伸长变化对熔深的干扰,保证始终获得一致的熔深和稳定的低热输入量。如下图,根据实验数据,在相同的送丝速度下(10m/min),使用“恒熔深”功能,PMC电弧的热输入在干伸长变化的情况下几乎不变。

PMC电弧的热输入在干伸长变化的情况下几乎不变

另一方面,PMC搭配TPS/i智能焊机的‘等弧长’功能可最大程度确保电弧的稳定性,如果有任何干扰发生也能立即进行自动调节,这就极大克服了ZnO从熔池逸出时带来的不良干扰。

所以,用传统脉冲焊接镀锌材料会出现大量气孔,而使用PMC工艺则大幅度减少了气孔数量。

PMC电弧工艺焊接镀锌钢板视频

传统脉冲与PMC焊接效果对比

2. 使用低硅含量的焊丝

实验表明,在焊接镀锌钢时,当混合气体中的CO2比例增加时,焊缝内部和外部的气孔都增加了。气孔的增加是因为焊接过程中硅和氧发生了化学反应,持续生成SiO2。而SiO2的熔点高于母材,但比重小于熔池,所以SiO2总是浮于液态熔池的上方,阻碍了Zn蒸汽和ZnO的溢出,造成了气孔产生在焊缝的内部和外部。

因此,相比较传统的ER70S-6焊丝,使用低硅含量的焊丝(ER70S-3)可以大大降低SiO2的产生,从而减少气孔的产生。同时,较少的氧化硅保证了较好的熔池流动性。

3. 使用低CO2含量的混合气体

如上文分析,使用较低含量的CO2混合气体时,可以减少SiO2的产生。同时,更少的CO2可以有效降低焊接飞溅。最好的混合气比例为:Ar+8-10% CO2。

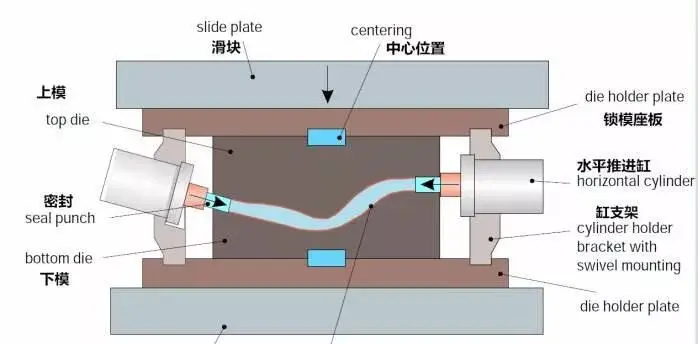

4. 注意调整焊接位置

因为Zn蒸汽的挥发,需要考虑不同的焊接位置,每个焊接位置都有它的优缺点。尤其是当焊接位置存在一定的间隙时,对于提高焊接质量的帮助非常大。间隙可以让Zn蒸汽更有效的溢出,减少焊缝内气体存在的总量,降低气孔的数量。

综上,使用PMC电弧工艺配合低硅含量的焊丝及低CO2含量的混合气体(8%~10%),注意调整焊接位置,可以获得非常好的焊接质量。

下面的X射线图展示了良好的焊接效果。

最新资讯

-

大众小鹏重磅官宣!

2024-04-18 17:53

-

固态电池三大关键技术路线,龙头厂商

2024-04-18 17:46

-

汽车生产中的喷涂技术

2024-04-18 17:38

-

32家汽车零部件企业2023第四季度和全

2024-04-18 17:28

-

马勒热管理集成模块获史上最大订单

2024-04-18 17:26