发动机缸孔珩磨工艺优化对缸孔圆度的提升

2017-05-04 09:42:08·

发动机缸孔的加工精度高低不仅影响输出功率,而且对机油消耗,废气排放有着重要的作用。采用平台珩磨工艺在发动机行业内普遍采用, 用于提升缸孔精镗后的形状精度,表面质量;通过对缸孔表面粗糙度控制,减少磨合时间,降低油耗。作为缸体线精加工关键的一环,对整线的产出和质量保证有着重要的影响。本文针对共线生产的

发动机缸孔的加工精度高低不仅影响输出功率,而且对机油消耗,废气排放有着重要的作用。采用平台珩磨工艺在发动机行业内普遍采用, 用于提升缸孔精镗后的形状精度,表面质量;通过对缸孔表面粗糙度控制,减少磨合时间,降低油耗。作为缸体线精加工关键的一环,对整线的产出和质量保证有着重要的影响。

本文针对共线生产的薄壁缸孔的圆度能力提升进行研究,在分析设计结构差异的基础上,基于不同珩磨方式对缸孔变形的影响,对加工参数进行试验验证,最终找出最适合本机型的加工参数。

1 珩磨加工工艺

1.1 珩磨机床简介

珩磨机床结构可根据产能要求选择单轴,多轴结构的机床;某B系列发动机的缸孔珩磨采用工艺方案如下:粗珩工位,半精珩工位,平台珩工位,通过三次珩磨工艺达到设计要求。其中粗珩工位在快速去除余量的同时保证初步的缸孔形状精度,半精珩完成缸孔形状的精修,网纹角及部分关键的粗糙度参数,平台珩形成平台断面,保证最终的粗糙度参数。

加工设备的粗珩和半精珩轴采用伺服电机驱动方式控制涨刀动作,平台珩仍采用了传统的液压涨刀。当然发动机行业内部目前普遍采用的还有将半精珩和平台珩设计成复合结构,在保证加工质量的前提下可降低设备投资。

1.2 缸孔珩磨工艺过程

现代珩磨机除平台珩磨采用液压涨刀外,缸孔去余量及加工形状精度的涨刀控制都由机电方式精确控制。珩磨加工过程由驱动机构涨开砂条后在孔内通过旋转运动和上下冲程运动实现余量切除及几何精度等质量保证。网纹角通过设置合适的旋转速度及冲程速度后即能实现,对珩磨刀具的涨刀控制直接影响了最终缸孔的质量表现。

通过设置涨刀压力高低和涨刀速度大小可分别实现速度珩磨,压力珩磨;具体采用哪种方式,取决于产品的设计及节拍要求。

粗珩,半精珩均配有气动在线测量系统,加工过程中监控是否达到达到设定的目标值。在珩磨机械涨刀过程中,为保证珩磨缸孔的几何形状精度,需合理匹配不同的涨刀压力及速度参数加工到设定值:刀具进入缸孔内,快速涨刀至缸孔表面贴合;初始加工阶段,设定较快参数快速去余量,加工终了阶段,再以较小的速度和压力来修复缸孔形状。

平台珩液压涨刀过程中,通过采用压力和冲程次数或珩磨总时间实现缸孔粗糙度及直径大小的最终控制。

2 珩磨圆度问题提出

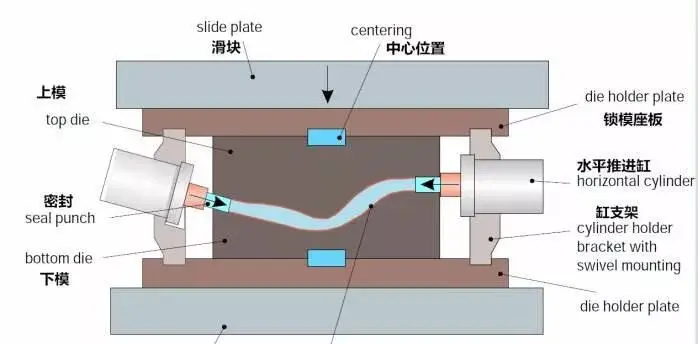

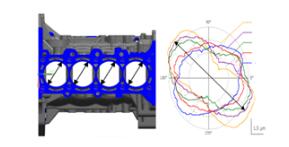

该机床设计能够实现B12、B15两种系列缸体共线生产,圆度均为0.005mm要求,但在验收过程中发现珩磨加工参数相似的条件下,1.5发动机圆度偏大,无法满足1.33能力要求。从圆度测量报告图1上来看,缸孔在135度方向有变形,尤其是在缸孔的顶部截面上,变形较大。

图1 缸孔加工变形

2.1 产品设计

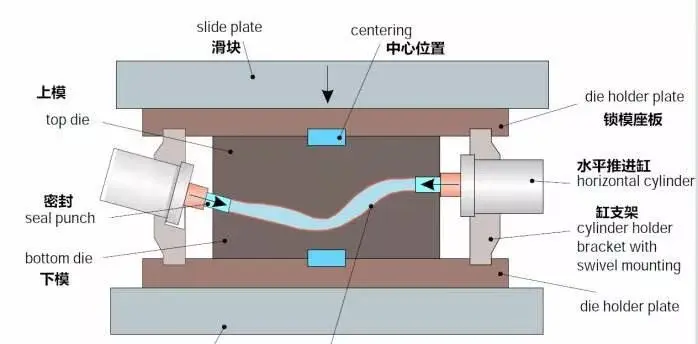

如图2,对比两种产品的设计,壁厚存在0.8mm的设计差异,可能是导致B15产品变形较大的原因。在详细确认珩磨定位基准面(孔)等均无异常的前提下,只能对机床加工参数需要进一步优化提升圆度加能力。

图2 缸孔壁厚设计差异

2.2 加工参数优化

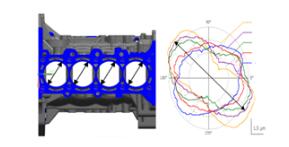

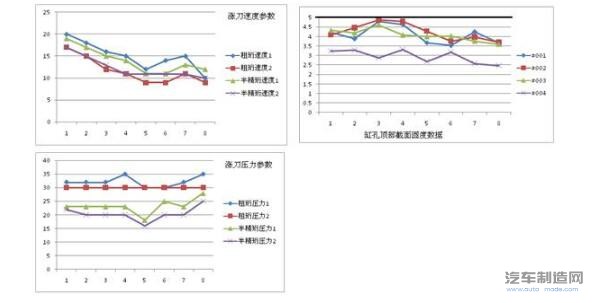

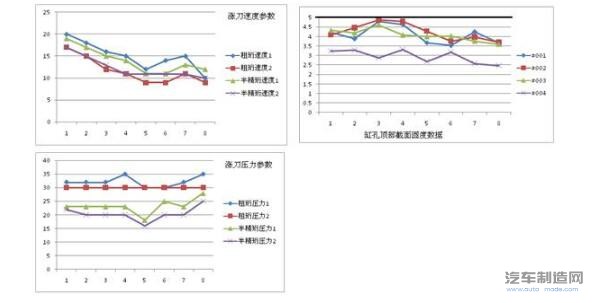

合理设置涨刀参数对缸孔的最终质量有较大的影响,如图3所示,在不同涨刀方式下,验证缸孔各截面的圆度数据。

图3 缸孔各截面圆度

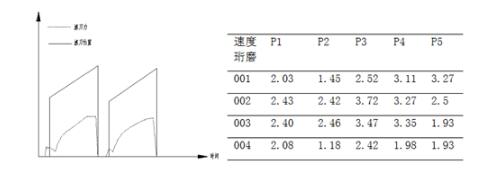

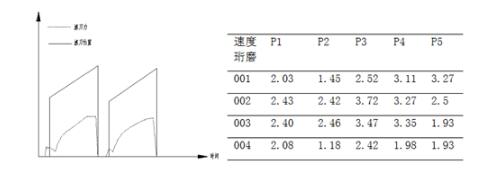

如表1所示,在恒压力珩磨的状态下得到缸孔的圆度数据,顶部截面(P5)普遍偏大,并有超出公差的问题发生;通过观察PLC中读取的涨刀位置及输出扭矩的数值,可以看出,珩磨砂条一涨开就立即贴紧缸壁,直到珩磨到设定尺寸。恒压力珩磨过程中为了保证节拍,设置输出扭矩较大,实际过程极易发生堵塞珩磨导致节拍不稳定的问题。

.jpg)

表1 恒压力珩磨

如表2所示,重新匹配速度和压力参数后,在速度珩磨的状态下得到另外一组数据如图所示,顶部截面数据有较大改进。通过观察涨刀位置,合理设置涨刀速度及压力,在珩磨到最终位置时,输出扭矩才达到设定的最大值。

表2 速度珩磨

通过设置不同参数,发现B15缸体在速度珩磨的条件下,圆度表现更好。在此条件下通过参数匹配,找出最合适本缸体的加工的参数。

3 速度珩磨参数匹配

珩磨参数的合理设定不仅需要考虑到加工节拍的要求,而且必须要考虑到砂条粒度对压力的影响,进而给出合理的设定值,以达到控制加工质量的目的。在冲程速度和转速一定的条件下(即网纹角),通过匹配粗,精珩磨的压力和速度参数来实现加工质量的提升。

通过表1,表2测量数据对比发现15缸体,顶部截面圆度明显比中下部大,通过图1测量图形看,顶部截面变形较大。

如图4所示,不同缸孔的顶面截面圆度测量结果,除第四缸更稳定外,其它三缸均受到加工参数的影响。在不同参数下验证,分别找出粗珩磨,半精珩的最佳参数。验证过程中,粗珩的颗粒度较大,切除余量效率较高,调整起来相对容易;半精珩沙粒较细,参数必须匹配,否则很容易造成堵塞珩磨,导致砂条珩磨过程中声音异常,并且节拍较长。通过测量结果来看,在压力一定降低涨刀速度的条件下,加工圆度改善较大。

图4 速度珩磨下压力速度参数匹配

经过珩磨压力及涨刀进给参数的验证,确认了,珩磨参数设定对加工有一定的影响;但无法兼顾加工节拍和加工质量的平衡。冲程速度对加工质量有一定的影响,过大的冲程速度会对系统刚性有更高的要求;进一步降低珩磨的冲程速度,需要考虑合理的提升转速,以保证加工节拍。将转速提升。

4 结语

本文针对珩磨圆度加工能力的问题,在砂条颗粒度一定的条件下,综合了涨刀加工参数控制,实际加工速度参数的控制,最终有效提升了加工质量。实际生产过程中,影响圆度的因素还有很多,在确认来料受控的条件下,合理的加工参数将对珩磨质量的提升是重要的控制手段。因受测量效率成本的影响,无法进一步评估在一定的硬度范围内,毛坯硬度高低对加工节拍的影响程度;同时本文中验证的砂条型号已在生产中批量采购,加工质量、寿命已相对稳定。生产过程中无法再进一步验证不同粒度,不同粘结剂的砂条对缸孔形变的影响。

本文针对共线生产的薄壁缸孔的圆度能力提升进行研究,在分析设计结构差异的基础上,基于不同珩磨方式对缸孔变形的影响,对加工参数进行试验验证,最终找出最适合本机型的加工参数。

1 珩磨加工工艺

1.1 珩磨机床简介

珩磨机床结构可根据产能要求选择单轴,多轴结构的机床;某B系列发动机的缸孔珩磨采用工艺方案如下:粗珩工位,半精珩工位,平台珩工位,通过三次珩磨工艺达到设计要求。其中粗珩工位在快速去除余量的同时保证初步的缸孔形状精度,半精珩完成缸孔形状的精修,网纹角及部分关键的粗糙度参数,平台珩形成平台断面,保证最终的粗糙度参数。

加工设备的粗珩和半精珩轴采用伺服电机驱动方式控制涨刀动作,平台珩仍采用了传统的液压涨刀。当然发动机行业内部目前普遍采用的还有将半精珩和平台珩设计成复合结构,在保证加工质量的前提下可降低设备投资。

1.2 缸孔珩磨工艺过程

现代珩磨机除平台珩磨采用液压涨刀外,缸孔去余量及加工形状精度的涨刀控制都由机电方式精确控制。珩磨加工过程由驱动机构涨开砂条后在孔内通过旋转运动和上下冲程运动实现余量切除及几何精度等质量保证。网纹角通过设置合适的旋转速度及冲程速度后即能实现,对珩磨刀具的涨刀控制直接影响了最终缸孔的质量表现。

通过设置涨刀压力高低和涨刀速度大小可分别实现速度珩磨,压力珩磨;具体采用哪种方式,取决于产品的设计及节拍要求。

粗珩,半精珩均配有气动在线测量系统,加工过程中监控是否达到达到设定的目标值。在珩磨机械涨刀过程中,为保证珩磨缸孔的几何形状精度,需合理匹配不同的涨刀压力及速度参数加工到设定值:刀具进入缸孔内,快速涨刀至缸孔表面贴合;初始加工阶段,设定较快参数快速去余量,加工终了阶段,再以较小的速度和压力来修复缸孔形状。

平台珩液压涨刀过程中,通过采用压力和冲程次数或珩磨总时间实现缸孔粗糙度及直径大小的最终控制。

2 珩磨圆度问题提出

该机床设计能够实现B12、B15两种系列缸体共线生产,圆度均为0.005mm要求,但在验收过程中发现珩磨加工参数相似的条件下,1.5发动机圆度偏大,无法满足1.33能力要求。从圆度测量报告图1上来看,缸孔在135度方向有变形,尤其是在缸孔的顶部截面上,变形较大。

图1 缸孔加工变形

2.1 产品设计

如图2,对比两种产品的设计,壁厚存在0.8mm的设计差异,可能是导致B15产品变形较大的原因。在详细确认珩磨定位基准面(孔)等均无异常的前提下,只能对机床加工参数需要进一步优化提升圆度加能力。

图2 缸孔壁厚设计差异

2.2 加工参数优化

合理设置涨刀参数对缸孔的最终质量有较大的影响,如图3所示,在不同涨刀方式下,验证缸孔各截面的圆度数据。

图3 缸孔各截面圆度

如表1所示,在恒压力珩磨的状态下得到缸孔的圆度数据,顶部截面(P5)普遍偏大,并有超出公差的问题发生;通过观察PLC中读取的涨刀位置及输出扭矩的数值,可以看出,珩磨砂条一涨开就立即贴紧缸壁,直到珩磨到设定尺寸。恒压力珩磨过程中为了保证节拍,设置输出扭矩较大,实际过程极易发生堵塞珩磨导致节拍不稳定的问题。

.jpg)

表1 恒压力珩磨

如表2所示,重新匹配速度和压力参数后,在速度珩磨的状态下得到另外一组数据如图所示,顶部截面数据有较大改进。通过观察涨刀位置,合理设置涨刀速度及压力,在珩磨到最终位置时,输出扭矩才达到设定的最大值。

表2 速度珩磨

通过设置不同参数,发现B15缸体在速度珩磨的条件下,圆度表现更好。在此条件下通过参数匹配,找出最合适本缸体的加工的参数。

3 速度珩磨参数匹配

珩磨参数的合理设定不仅需要考虑到加工节拍的要求,而且必须要考虑到砂条粒度对压力的影响,进而给出合理的设定值,以达到控制加工质量的目的。在冲程速度和转速一定的条件下(即网纹角),通过匹配粗,精珩磨的压力和速度参数来实现加工质量的提升。

通过表1,表2测量数据对比发现15缸体,顶部截面圆度明显比中下部大,通过图1测量图形看,顶部截面变形较大。

如图4所示,不同缸孔的顶面截面圆度测量结果,除第四缸更稳定外,其它三缸均受到加工参数的影响。在不同参数下验证,分别找出粗珩磨,半精珩的最佳参数。验证过程中,粗珩的颗粒度较大,切除余量效率较高,调整起来相对容易;半精珩沙粒较细,参数必须匹配,否则很容易造成堵塞珩磨,导致砂条珩磨过程中声音异常,并且节拍较长。通过测量结果来看,在压力一定降低涨刀速度的条件下,加工圆度改善较大。

图4 速度珩磨下压力速度参数匹配

经过珩磨压力及涨刀进给参数的验证,确认了,珩磨参数设定对加工有一定的影响;但无法兼顾加工节拍和加工质量的平衡。冲程速度对加工质量有一定的影响,过大的冲程速度会对系统刚性有更高的要求;进一步降低珩磨的冲程速度,需要考虑合理的提升转速,以保证加工节拍。将转速提升。

4 结语

本文针对珩磨圆度加工能力的问题,在砂条颗粒度一定的条件下,综合了涨刀加工参数控制,实际加工速度参数的控制,最终有效提升了加工质量。实际生产过程中,影响圆度的因素还有很多,在确认来料受控的条件下,合理的加工参数将对珩磨质量的提升是重要的控制手段。因受测量效率成本的影响,无法进一步评估在一定的硬度范围内,毛坯硬度高低对加工节拍的影响程度;同时本文中验证的砂条型号已在生产中批量采购,加工质量、寿命已相对稳定。生产过程中无法再进一步验证不同粒度,不同粘结剂的砂条对缸孔形变的影响。

- 下一篇:汽车行业如何实现企业数字化转型?

- 上一篇:轿车发动机缸体刀具加工

举报 0

收藏 0

分享 65

-

EMAG @ 重庆,为助推新能源产业发展贡献力量

2024-04-22 -

EMAG致力于“绿色制造”:竭尽全力提高能效

2024-04-22 -

浅析内高压成形技术在汽车工业中的应用

2024-04-16 -

浅析内高压成形技术在汽车工业中的应用

2024-04-15

最新资讯

-

行业重磅奖项出炉!思看科技又斩获两

2024-04-25 17:41

-

三维扫描仪丨思看科技美国服务中心正

2024-04-25 17:34

-

Neste首次亮相CHINAPLAS 2024国际橡

2024-04-25 16:04

-

京东工业亮相2024中国工业经济高峰论

2024-04-25 13:32

-

恩骅力首次亮相Chinaplas 2024国际橡

2024-04-25 08:16