上下料系统应用六轴机器人

随着上汽通用五菱车型更新和产能的提升,人工上下料的落料方式越来越不适应生产的需求。因此我们对落料压力机的上下料方式进行了自动化改造。改造后,自动上下料系统使用两台FANUC六轴机器人分别完成拆垛、上料和下料、码垛的工序,使落料件生产迈向了自动化,提升了产品质量和生产效率。

系统的网络构架

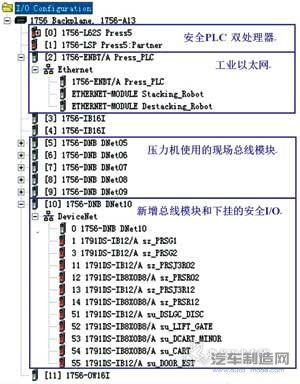

沿用原落料压力机控制系统的网络构架,即工业以太网EtherNet/TP和现场总线DeviceNet组成的分散式两层网络。通过工业以太网进行PLC、人机界面(HMI)和机器人之间的数据交换。

自动上下料系统与压力机共用PLC(AB1756-L62S安全PLC),原压力机PLC只需增加1个总线模块而不需增加I/O模块。现场总线网络中涉及到的安全信号如急停、限位和电机起停等(如图1中第10槽下挂的11个安全I/O模块)由安全I/O收集,遵循总线安全协议与PLC进行数据交换。安全信号与常规设备信号的传输共用一条总线电缆,使网络构架的架设成本降低,系统简洁,便于维护。

图1 I/O配置

新增设备包括FANUC六轴机器人R2000IA-100P和R2000IB-100P各1台,上料、下料小车各1台,可控制安全进入系统、安全围栏等。前台机器人同时完成拆垛、上料任务,后台机器人同时完成下料和码垛任务。六轴机器人在运动中能保持较高的精度,配合程序设计可使拆垛和码垛过程与零件厚度相匹配,得到非常理想的拆垛、码垛效果。新增设备中没有用于零件对中的设备,在自动上下料系统中通常都使用到对中设备,若零件对中不到位,会导致零件放入模具时出现位置偏移,给冲压工序带来麻烦。但考虑到上料垛料是整齐的定尺料,通过叉车将整垛料放到上料小车上的固定位置,因此上料件的对中调整量并不大。我们通过上料机器人的“零件拾取点动态调整”功能“省”去零件对中设备,这样做不仅是节省了一套对中设备,也节省了一台用于垛料和对中设备之间搬运零件的机器人,使拆垛和上料的任务能够使用一台机器人完成。此次自动化改造中使用的R2000IA-100P机器人改造前为工厂闲置设备,型号旧。旧型号的机器人需要将其操作面板I/O、急停等信号的传输方式由硬线传输改为现场总线传输,使旧型号的机器人不影响两层控制系统网络构架的搭建。

零件拾取和放下的执行机构为安装于机器人手臂上的真空发生器。真空发生器自带有现场总线适配器,它挂在机器人控制器自带的现场总线通信模块下,它不通过PLC而直接由机器人控制,以提高零件抓取和放下等动作的执行效率。

机器人的运动控制和程序结构

我们对机器人的运动控制的简单定义为:把机器人一个完整工作循环的空间运动轨迹拆分成若干轨迹段,对每一个轨迹段的终点进行命名和编号,这些与机器人运动位置相对应的编号通过机器人输出信号中的一组数组发给PLC,PLC通过当前机器人发来的这组编号来确定机器人的运动位置。我们所需要做的就是通过正确的逻辑关系来控制机器人每个轨迹段的启动、停止、跳转和衔接,这就是机器人的运动控制。下面主要对拆垛与上料机器人的程序进行说明。

需要编写的机器人程序主要为:生产程序、更换端拾器程序和维修程序三类。生产程序与落料件零件代码和模具代码一一对应,不同零件生产程序只有运动轨迹的不同而逻辑结构完全一样。机器人接收PLC发出的配方号启动与之对应的生产程序。

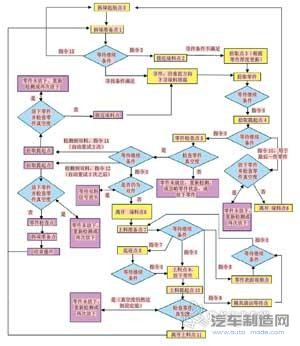

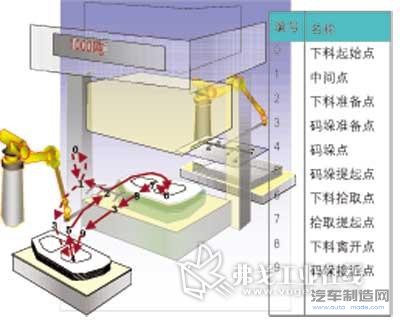

图2是生产程序中拆垛与上料机器人各个轨迹段的空间分布示意图,图3是逻辑结构图。设备运行时,机器人与PLC之间交换的信息主要包括当前机器人处于运动轨迹中的位置编号、当前零件的状态、当前压力机滑块行程位置、系统级别的安全信号和PLC给机器人的指令(如图3中的指令0、指令15和指令7)等。

图2 拆垛与上料机器人各个轨迹段的空间分布

图3 拆垛与上料机器人的逻辑结构

拆垛与上料机器人从拆垛起始点(1号点)启动,在垛料和上料点之间循环进行零件搬运。结合图3,在每一个等待继续的位置,机器人都需要接收PLC的指令信号来进行下一步动作(指令0为允许机器人继续下一步,指令15为返回起始点,指令7为进入“追逐点”,指令8、9为运动到特定位置,指令10为丢弃垛料中最后一件不能用于生产的零件,指令11、12为出现“双料故障”时的处理方式)。

寻件过程说明:机器人从位置“1”沿着垂直垛料的方向缓慢向下运动,同时打开真空发生器左右两个真空通道,随时用于零件的拾取。当任何一个通道的真空度布尔量反馈信号置“ON”,则说明已经拾取到零件,也说明机器人已经到达垛料的顶部位置,此时停止机器人的向下运动,并将当前机器人的位置记录为拾取点(3号点)。下一个循环的拾取点位置需要更新,用当前拾取点位置向下减掉一个板料的厚度即可。寻件过程进行之后,新的拾取点位置是每个循环分别计算出来的,若系统没有寻件需求,可直接运动到更新后的拾取点位置去拆离下一件零件。

追逐点的说明:生产全速进行时,为了提高生产效率,在上料机器人到达上料准备点(7号点)时,若下料机器人正在进入模具区域拾取前一个冲压完毕的零件,则上料机器人可利用下料机器人拾取零件的时间,提前运动到更接近上料点位置的追逐点(8号点),以便能在下料机器人取走零件的动作开始之后,能从距上料点更近的追逐点开始上料动作,这样可以提高生产效率。

零件状态的检查:图3中在多个位置需要检查零件状态。如在零件检查点(5号点)有时会出现如零件掉落等非正常状态,通过HMI界面操作员可根据实际情况选择“忽略”,即人工忽略零件的故障状态,继续将零件送到压力机。或选择“重试”将零件吹落到垛料顶部,再从“零件检查点”返回垛料顶部重新拾取该零件。

到达特定位置:是指在生产过程中将机器人停在指定位置,如“清洁模具等待点”、“零件状态观察点”和“拆垛起始点”,“清洁模具等待点”方便操作员进入模具区域进行模具清洁等操作,“零件状态观查点”方便操作员观察零件表面状态,“拆垛起始点”是操作员结束当前生产时或下一个生产循环开始前需要机器人到达的位置。当操作员需要机器人到达这些特定位置,而又不需要停止生产时,可通过人机界面的选项将机器人停止在所需要的位置上。

图4是下料与码垛机器人各个轨迹段的空间分布示意图。下料与码垛机器人需要处理的任务比拆垛机器人要少,不存在需要分析零件是否有“双件”故障或是否为最后一件零件,全速生产时不需进入“追逐”位置等,所以PLC发送的指令种类也相应减少。

图4 下料与码垛机器人各个轨迹段的空间分布

下料与码垛机器人的寻件过程与拆垛与上料机器人的寻件过程类似,不同的是通过寻件过程记录到码垛点(4号点)的位置后机器人并不拾取此零件,而只是用于确认垛料的顶部位置,确认之后便将已经拾取的零件吹落,并到下料准备点等待PLC指令。

零件码放时要注意控制机器人的运动方式,精确到达码放位置,保证零件码垛效果。

安全连锁

落料的每一个工作循环,两台机器人之间以及机器人与压力机之间都有相互干涉的区域,因而对安全连锁的要求高,连锁关系繁多。拆垛与上料机器人要设定的连锁条件主要包括:与上料小车不相干涉,与压力机不相干涉和与下料码垛机器人不相干涉;下料与码垛机器人要设定的连锁条件主要包括:与下料小车不相干涉,与压力机滑块行程不相干涉和与拆垛上料机器人不相干涉;零件需要确定的连锁状态有:上料到位、冲压工序完毕、零件被/已被取走及零件状态异常等。连锁关系正常时,允许机器人从每一个经定义的轨迹段终点开始往下一个轨迹段终点方向启动,未经定义的轨迹点是不允许出现的。当机器人已经在运动,即处于两个轨迹段终点之间的位置时,同样要注意连锁关系是否正常,一旦连锁关系出现异常,就要立即确保停止一切正在进行中的设备运动。

生产是追求效率的,比如在设备全速运行时,压力机的冲压动作是提前于上料机器人上料后完全返回到安全区域的,这时压力机滑块提前下压的时间、角度参数需要根据机器人返回与压力机不想干涉区域的速度来计算;上料机器人在开始上料动作时,下料机器人下料后可能并没有返回与上料机器人完全不相干涉的位置,这时允许上料机器人提前上料的指令需要根据下料机器人此时的运动位置和速度来设定;下料机器人在进入模具区域下料时,压力机滑块可能并没有完全返回其行程的“上死点”位置,这时允许下料机器人下料的指令须先确认滑块当前角度才能发出。

在重要的干涉区,如前台机器人在上料拾取点位置或后台机器人在下料拾取点位置,这时两台机器人所处区域,都是在滑块的行程范围之内的。我们在机器人基座上的第一轴安装了动态限位装置来确认这些区域。此信号是作为安全信号引入的,可根据第一轴的旋转运动来确定机器人当前所处的实际区域。

结束语

自动落料生产单元目前进行大中型落料件的生产。经过近4个月的生产统计,与手工上下料相比,生产中型落料件的速度由原来的5件/min提高至7.8件/min,生产大型落料件的速度由原来的3件/min提高至6.5件/min。落料件产品码垛整齐,且不需要任何定位装置,零件表面污染小,满足自动化冲压整线对于上料垛料的质量要求。与其他的自动落料设备相比(如拆垛、码垛机等专用设备组成的系统)能大幅度地降低设备投资成本。此项技改已获得广西重工业2009年度优秀设备改造成果一等奖。

- 下一篇:发动机车间MES系统使整机制造数字化

- 上一篇:生产安灯系统的应用实例

-

最美人间四月天,新能源锂电“让春色更满园”

2024-04-08 -

麦德胜信号隔离器在新能源汽车工业自动化生产线

2024-04-02 -

SUpplyDU溯博度亮相德国纽伦堡压铸展EUROGUSS 2

2024-04-01 -

特斯拉继续颠覆福特定下的制造流程

2024-03-30

最新资讯

-

星纪魅族发布白皮书 引领消费电子与

2024-04-16 18:07

-

《合众汽车高质量发展联合协议》正式

2024-04-16 17:36

-

大众汽车开始裁员,提前达成协议者除

2024-04-16 17:27

-

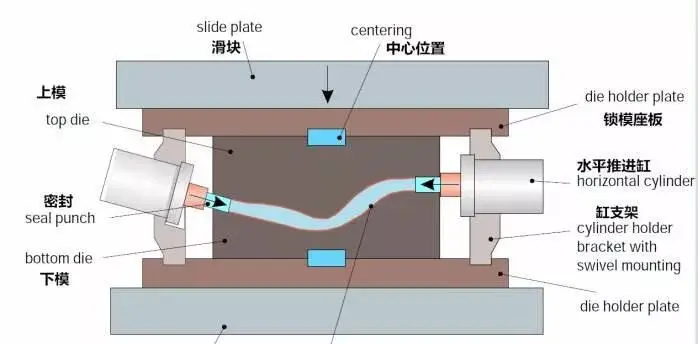

浅析内高压成形技术在汽车工业中的应

2024-04-16 15:45

-

汽车车身涂装工艺大盘点

2024-04-16 15:40