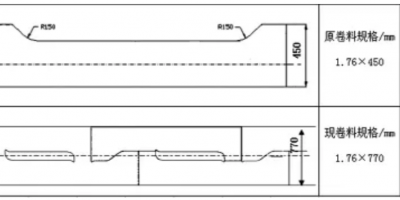

浮动凹模的设计和冲压

对于开口较小的“U”型零件(如图1所示)的下摆臂左右后支架,它位于车架前部下侧前车轮位置,连接第二横梁和前悬支架。该零件选用材料B510L/热板,料厚4.0mm。我们根据该零件板材较厚、结构复杂且孔位孔径要求严格的特点制定了如下冲压工艺方案:落料冲孔、预弯、成形、整形、冲孔切边和冲孔。其中的难点是第6序的冲孔模设计,该工序需冲“U”型面6个孔,孔同轴度要求高,由于该“U”型翼面距离仅40mm,采用正冲无法取放工件,而侧冲则凹模强度弱且不易排废料,使用钻模效率低且不易保证制件精度。传统设计方法无法满足该零件工艺要求。根据这种情况,我们设计了采用浮动凹模解决制件凹模强度薄弱的模具。

图1 下摆臂左右后支架

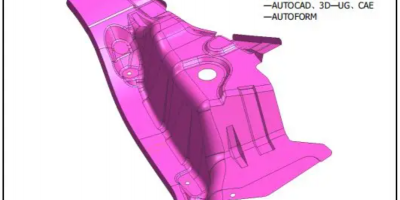

模具结构及冲压工艺

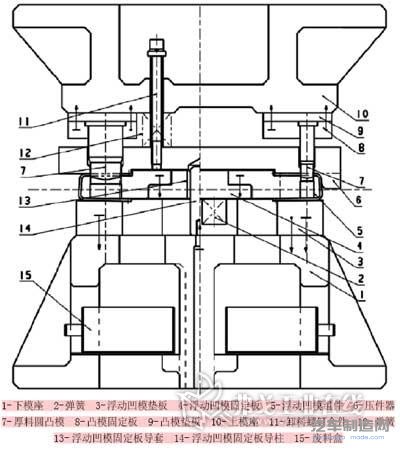

图2所示的模具结构中,浮动凹模组件5(本模具设计时采用四工位,浮动凹模共4件,由于孔距零件底面太近,为保证强度没有镶凹模套,而采用Cr12MoV整体镶块)固定在凹模固定板4上,下面是凹模垫板3,两者之间(制件放入浮动凹模时)保留1mm间隙,用导柱14导套13导向,中间设置弹簧2,用盖板3给凹模固定板4限位;凹模垫板3固定在下模座上。上模是冲孔类常规结构,采用钢件压件器和厚板料冲孔凸模。

图2 模具结构

模具装在冲压机床上工作时,制件从侧面放入浮动凹模组件5,并把前次冲裁废料推入漏料孔,用废料盒收集。制件用孔(定位销)和型面定位。机床滑块落下时,压件器6先接触到制件(上翼面),在弹簧力作用下驱动浮动凹模组件5和浮动凹模固定板4一起向下运动,至制件(下翼面)接触凹模垫板3;此时制件、浮动凹模组件5、浮动凹模固定板4和浮动凹模垫板3已上下没有间隙,好似一个整体;接着厚料圆凸模7切入浮动凹模组件5。在压床至下死点反向向上运动时,厚料圆凸模7在压件器6作用下先脱离浮动凹模组件5,接着压件器6也脱离浮动凹模组件5,浮动凹模组件5和浮动凹模固定板4在弹簧2的作用下向上运动,脱离浮动凹模垫板3,即制件下表面脱离浮动凹模垫板3。这样制件从浮动凹模组件5取出,完成一次冲裁过程。

设计要点

该模具在冲裁时,制件要包在浮动凹模上并紧贴浮动凹模垫板,各件不能有间隙,以防止浮动凹模被压碎或压裂,因此设计和制造时要注意以下几点:

1.浮动凹模垫板、压件器以及浮动凹模都必须与制件数模符型,各件之间不能有悬空间隙,制造时提高各零件研合率。

2.浮动凹模和浮动凹模固定板在弹簧2作用下托起时,托起高度不能大于两倍料厚(含制件),即制件放入浮动凹模内,下面不能有废料未排入废料盒。

3.压件器弹簧12压力和行程要大于浮动凹模固定板弹簧2,工作时压件器要能先压住浮动凹模和其固定板,以防冲压机工作时,浮动凹模悬在空间。

4.浮动凹模垫板和下模座漏废料空间足够大,不能有废料卡在浮动凹模和浮动凹模垫板之间,只需制件放入浮动凹模时,便可推到漏料孔中。

此外,因制件为左右件,且左右件双面均需冲孔,模具设计时采用一模四工位,前侧是左件,后侧是右件,冲裁完一面后,翻转冲裁另一面。这样机床上下运动一次,可同时冲裁完左右两件,比单件单面冲裁节省了机床和人力,缩短了冲压周期,提高了冲裁效率。考虑到制件料厚4.0mm,此方案中所用冲孔凸模采用冲裁端带有斜刃的厚板料专用冲头,这样不仅可有效降低冲裁力,保护冲头,还可有效减小冲裁时产生的振动和噪声。

结束语

对于开口较小的“U”型零件,两翼面冲孔存在一定困难,如凹模强度不足和废料排出不畅等。浮动凹模结构改变了传统凹模固定在模座上的方法,使其可在冲裁方向滑动,有效地解决了这类难题。该模具自制造调试完成后,经过半年的生产运行,制件质量稳定可靠,模具操作方便,生产效率高,赢得了客户的广泛赞誉。

- 下一篇:在涂装废漆处理中应用药剂

- 上一篇:ECOS系统在整车生产中意义重大

-

冲压件材料利用率提升的几个方法

2024-04-17 -

高强钢板拉延注意细节

2024-04-15 -

冲压工艺回弹计算

2024-04-11 -

摩擦和润滑对冲压工艺的影响

2024-04-10

最新资讯

-

大众小鹏重磅官宣!

2024-04-18 17:53

-

固态电池三大关键技术路线,龙头厂商

2024-04-18 17:46

-

汽车生产中的喷涂技术

2024-04-18 17:38

-

32家汽车零部件企业2023第四季度和全

2024-04-18 17:28

-

马勒热管理集成模块获史上最大订单

2024-04-18 17:26