拉弧焊接技术的应用

汽车白车身属于典型的焊接结构件,它由数百种薄板通过电阻焊、铜钎焊、CO2焊和螺柱焊等多种焊接方式联结组成。传统方式的螺柱焊焊接性能较差,植焊螺栓的焊接强度常常无法满足装配要求,需要采用CO2补焊来保证强度。拉弧焊机采用逆变式电源,具备参数设置简单、焊接螺柱直径范围大和焊接速度快等特点,在保证产品质量的同时可显著提升产量和效率,目前在汽车行业得到了广泛的应用。

螺柱焊

螺柱焊是指在无其他填充材料的参与下,在螺柱及母材将要焊接的两端引燃电弧熔化,并施以压力,最终使之熔合为一个整体的焊接方法。相比于其他焊接工艺,螺柱焊可以在极短时间内(1 ms~1.5 s)实现低变量的焊接,操作简捷,所焊接的结构不需要钻孔、冲孔、铆接和精整等过程,大大提高了生产效率。根据原理不同,螺柱焊机可以分为储能式螺柱焊机和拉弧焊螺柱焊机。拉弧式螺柱焊根据焊接时间不同可以分为短周期螺柱焊和长周期螺柱焊。目前汽车行业应用较多的是短周期拉弧螺柱焊机,其由逆变式焊接电源和焊枪组成,可焊接螺钉直径一般为3~30 mm。

拉弧焊原理

拉弧式螺柱焊机基本原理(见图1)是将螺柱装入夹头,待螺柱与板件接触后,通过焊枪中的提升装置提升螺柱,利用较低电流产生次级电弧(维持燃烧电弧),然后引燃螺柱尖端与工件之间的主电弧,使工件和螺柱熔融,待焊接时间结束,将螺柱移动至工件处,使其连接熔合;切断电源,熔池凝固、冷却,完成整个焊接过程。根据熔池保护方式区分,存在熔池无保护(NP)、磁环保护的拉弧焊(CF)和惰性气体保护(SG)三种拉弧式螺柱焊工艺。

拉弧焊的焊接参数

螺柱焊焊接质量的好坏主要取决于参数设置的有效性,拉弧焊焊接具有质量稳定、焊接速度快等特点,其焊接质量主要受以下常用参数影响:

1.焊接电流

焊接电流I主要由螺柱的直径D决定,从300 A到3 000 A不等。在正常位置焊接低碳钢螺柱时的经验公式为:I(A)=80×D(mm),最大直径为16 mm;I(A)=90×D(mm),直径大于16 mm。对合金钢来说,焊接电流相比于低碳钢可适当减少10%。

2.焊接时间

拉弧焊的焊接时间tw是指从点火到主弧消失的时间,焊接平焊位置的低碳钢计算公式为:tw(ms)=20×D(mm),最大直径为12 mm;tw(ms)=40×D(mm),直径大于12 mm。

3.提升高度

螺柱的提升高度L可以通过使用螺柱提升装置,将螺柱尖端和工件表面的距离予以定位并进行提升,一般为1~7 mm(根据螺柱的直径比例进行相应调节),随着提升高度增加,电弧长度增加,会导致磁偏吹问题增加。

4. 侵入距离及速度

侵入距离是指螺钉向工件表面轴向移动的距离,可根据螺柱的直径比例进行调整,约为2~8 mm;主要受所需熔深形状、螺柱尖端形状和磁环类型影响。侵入速度主要根据螺柱直径设定,一般螺柱直径小于14 mm,侵入速度为200 mm/s;螺柱直径大于14 mm时,侵入速度为100 mm/s(加阻尼),选择侵入速度时,要做好防飞溅工作。

5. 电弧电压

电弧电压取决于提升高度和焊接电流,与工件表面油污及保护均有关系,一般设置为20~40 V。

为消除工件表面的油污或涂层,短周期拉弧焊还有两个特殊参数:引弧电流和引弧时间。引弧电流一般设置为30~50 A,引弧时间为20~40 ms,这个参数在出厂时已被设定为固定值,不可调节。

螺柱焊的质量检验

螺柱焊的质量直接影响总装的装配可靠性,检验手段显得尤为重要。目前常用的检验手段有以下几种:

1.目视检验

目视检验主要检查焊缝的形状、尺寸的均衡性以及焊接后螺柱的位置、数量、长度和角度。

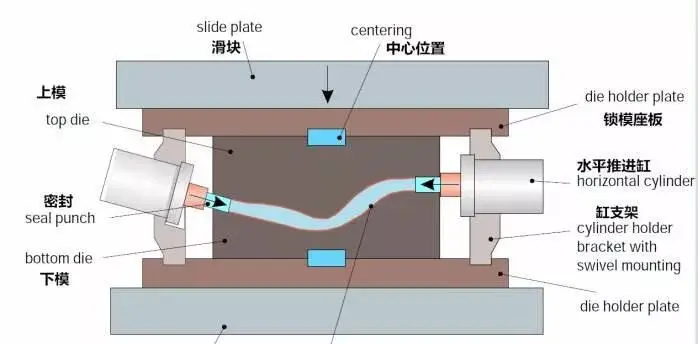

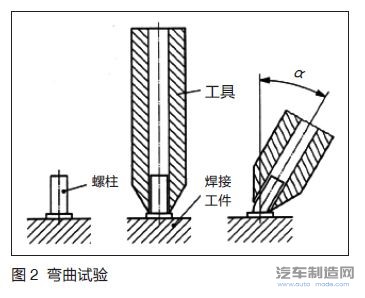

2.弯曲试验

弯曲实验(见图2)是通过对选定焊接参数进行大致检查的一种简单弯曲检验方式。使用手锤击打(或用套管压)螺柱头部,如弯曲到一定角度,在焊缝区没有发现裂纹,则焊缝通过了检验。

一般来说,使用带瓷环或气保护的拉弧螺柱焊接或短周期拉弧螺柱焊接,螺柱弯曲60°。使用带凸台的储能螺柱焊接或储能拉弧螺柱焊接,螺柱弯曲30°。

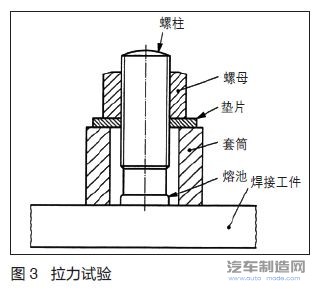

3.拉力试验

使用适合的检查装置(见图3)将螺柱向轴的方向拉直,当螺柱达到要求的检查拉力或达到要求的拉伸位移时,焊接部位不发生破坏,则焊接强度合格;若未达到要求发生断裂,则焊接强度不合格。

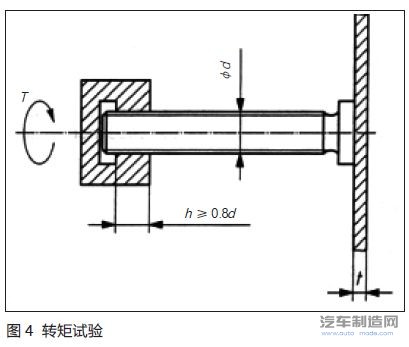

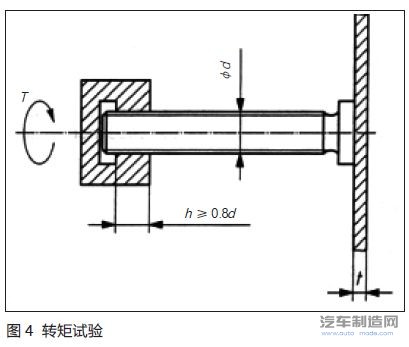

4.转矩试验

通过对完全拧紧于螺柱上的螺帽施加转矩T来检测焊接的抗力(见图4),直至该焊接件产生裂纹,若螺柱与板件焊接位置被扭曲后没有发现裂纹,则螺柱通过了试验。T的大小由螺栓直径决定。

拉弧焊焊机应用案例

江淮汽车某产品为满足产品质量要求和功能要求,整车前围模块、发舱模块、前地板模块和后地板总成模块共计使用各类植焊螺柱78个,具体位置数量如表1所示。

车辆量产上市后,在总装经常出现前围板总成部分安装用植焊螺栓(M6×20)在安装过程中脱落,需要动火返修,影响整车转序合格率。为保证产品质量,要求相关供应商在根部增加CO2来保证焊接强度。为从根源上解决此类焊接质量问题,技术人员出差学习,对供应商植焊设备进行了换代升级,引入HBS公司的短周期拉弧焊机,焊机采用IT1002逆变式电源(见图5),电源具体技术参数如表2所示。

在设备出厂时,引弧电流40 A、引弧时间25 ms已完成设定。现场根据调试螺栓高度20 mm,设定提升高度1.2 mm、侵入距离4 mm、侵入速度100 mm/s以及通气时间300 ms。

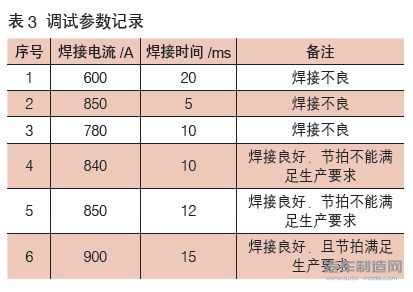

现场根据板厚、节拍要求重点调试焊接电流和焊接时间两个参数。具体调试内容如表3所示,现场实物调试状态如图6所示。

针对相应位置,开展转矩试验,根据最终试验结果和节拍要求,最终调试确定工艺参数:焊接电流为900 A、焊接时间为15 ms。

根据调试参数进行焊接,开展样件、小批量和批量过线验证,总装反馈效果良好,螺柱焊质量得到了明显的提升,有效地降低了总装的返修率,降低了车身CO2的使用。目前,江淮乘用车公司均已采购拉弧焊机来保证植焊产品质量。

结语

汽车行业的发展离不开先进的设备和工艺,如何提高产品质量和产量,是一个持续的过程。拉弧焊焊接技术正被国内越来越多的汽车厂家所采用,它对于提升车身品质,解决车身气密性、防泄漏及降低成本等方面做出了巨大贡献。未来,汽车焊接工艺将会向着自动化、智能化和数字化方向阔步前进。

- 下一篇:浅谈柔性化装配设计与应用

- 上一篇:托克斯TOX技术在汽车轻量化中的应用

最新资讯

-

理想69家核心供应商揭秘

2024-04-23 17:41

-

全尺寸&柴油混动 火星7 Pro的乘用升

2024-04-23 16:22

-

京东工业分享“太璞”数智供应链解决

2024-04-23 10:06

-

塞拉尼斯在 2024 CHINAPLAS中国国际

2024-04-23 09:37

-

涂装车间管理

2024-04-23 09:19